Fabrication de blocs-batteries de véhicules électriques

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-04-14

La batterie est un sous-ensemble essentiel dans les véhicules entièrement électriques (VE), et c'est l'un des plus complexes à assembler. Cela commence par le test des cellules de batterie individuelles avant l'assemblage. Ensuite, des robots collaboratifs (cobots) sont souvent utilisés pour assembler les modules de batterie, puis intégrer les modules dans des blocs-batteries complets, y compris des barres omnibus, des assemblages de refroidissement, des systèmes de gestion des batteries et d'autres sous-systèmes. Enfin, un système d'inspection visuelle automatisé est nécessaire pour s'assurer que tous les éléments sont correctement assemblés.

Cet article passe en revue les complexités des blocs-batteries des véhicules électriques et de certains sous-assemblages associés, y compris le recours à de nombreux modules de cellules de batterie, de barres omnibus et d'interconnexions de faisceaux de câbles électriquement efficaces et légers, et d'un système de refroidissement actif. Il présente ensuite des produits représentatifs de DigiKey, notamment un dispositif d'acquisition de données de National Instruments qui peut être utilisé dans le cadre de systèmes de test de cellules de batteries, un cobot d'Omron Automation qui peut être utilisé pour l'assemblage du bloc-batterie, et un module de caméra intelligent avec logiciel embarqué de Banner Engineering qui peut fournir une plateforme d'inspection automatisée.

Éléments fonctionnels des blocs-batteries de VE

La conception des blocs-batteries de VE varie d'un fabricant à un autre et parfois d'un modèle de VE à un autre chez le même fabricant, ce qui fait de l'assemblage flexible une considération importante. Une chose que tous les blocs-batteries de VE ont en commun est qu'ils peuvent utiliser des milliers de composants.

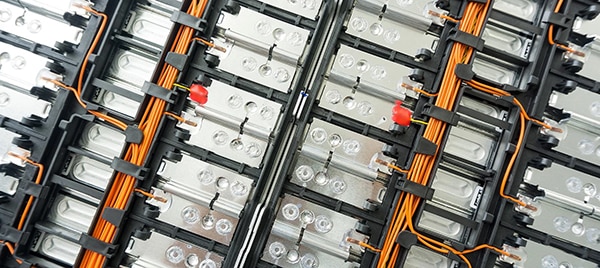

Les blocs-batteries de VE se composent de nombreux modules de batterie qui sont assemblés dans le bloc final (Figure 1). L'architecture des modules et des blocs évolue pour fournir des tensions plus élevées au groupe motopropulseur du VE. Tandis qu'une valeur de 400 VCC est la norme, des tensions jusqu'à 900 VCC apparaissent plus souvent. Le principal avantage des tensions plus élevées est une charge plus rapide. Une charge plus rapide peut aider à réduire l'anxiété des conducteurs de VE, mais rend les blocs-batteries plus complexes (et potentiellement plus dangereux) à assembler.

Figure 1 : Les modules de batterie sont des éléments fonctionnels fondamentaux des blocs-batteries de VE. (Source de l'image : National Instruments)

Figure 1 : Les modules de batterie sont des éléments fonctionnels fondamentaux des blocs-batteries de VE. (Source de l'image : National Instruments)

Les cellules de batterie dans un module sont souvent soudées ensemble, tandis que les modules sont généralement boulonnés à de grandes barres omnibus pour former le bloc-batterie complet. L'architecture des modules par rapport au bloc est souvent un facteur de différenciation entre les conceptions de VE. Dans tous les cas, le système de batterie a besoin d'une gestion thermique, principalement de refroidissement mais occasionnellement de chauffe lorsque la température ambiante est trop basse pour un fonctionnement efficace de la batterie. Le système de gestion thermique peut être passif pour les petits blocs, mais les grands blocs requièrent une gestion thermique active avec des dispositifs à changement de phase et des pompes pour faire circuler le liquide afin de refroidir les cellules individuelles.

Un système de gestion de batterie (BMS) surveille l'état de santé et de charge des cellules de batterie individuelles. Le BMS inclut des capteurs de tension, de courant, de température et autres, souvent avec des capteurs positionnés sur chaque cellule de batterie. Le BMS communique avec le système informatique central du VE.

Des fusibles sont parfois utilisés au niveau du module, mais il y a toujours une protection contre les surintensités pour le bloc-batterie global. Un grand contacteur haute tension et d'autres composants sont utilisés pour précharger le circuit d'entraînement du moteur afin d'éviter les forts courants d'appel potentiellement dommageables lors de la première mise en marche du véhicule électrique. Un verrouillage de déconnexion de service isole les hautes tensions dans le bloc-batterie et fournit un environnement sûr pour les techniciens de maintenance travaillant sur le VE. Des centaines de vis, écrous et boulons, connecteurs et autres composants mécaniques sont nécessaires pour compléter l'assemblage.

Construire des blocs-batteries

Le test des cellules de batterie individuelles est une première étape cruciale. Il s'agit généralement de la dernière étape du processus de production de cellules dans la giga-usine spécialisée où les cellules sont fabriquées. Mais lorsque les cellules arrivent sur le site de production de véhicules électriques, il est également fréquent que des tests d'assurance qualité aléatoires soient effectués pour surveiller les niveaux de qualité des lots entrants de cellules de batterie. Sans cellules de batterie de haute qualité, il est impossible de produire des blocs-batteries de VE de haute qualité et fiables.

Ensuite, les cellules sont assemblées en modules. Les modules se composent généralement d'environ 12 à 20 cellules. Les modules sont empilés dans un cadre métallique qui fournit les interconnexions, la protection contre les chocs et les vibrations et, dans certains modèles, la gestion thermique. La précision est de rigueur et, au fur et à mesure de sa construction, le bloc-batterie devient de plus en plus lourd, jusqu'à peser plusieurs centaines de kilos.

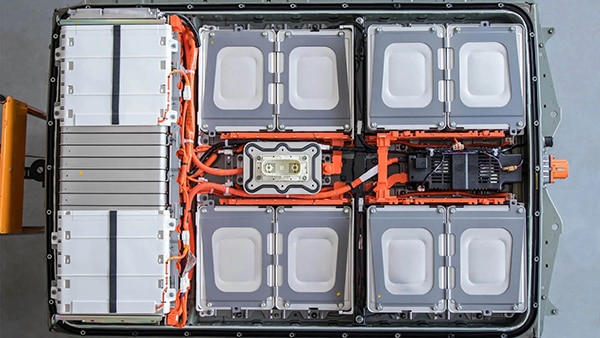

En raison de la précision requise et de la manipulation de charges lourdes, l'assemblage des blocs-batteries est souvent effectué à l'aide de cobots ou de robots industriels. Un cobot peut gérer des charges lourdes et assembler rapidement et avec précision les centaines de vis, connecteurs et autres composants nécessaires pour le bloc complet. Par exemple, le bloc-batterie d'une Nissan Leaf comprend 48 modules (Figure 2). La dernière étape de l'assemblage du bloc-batterie est le test automatisé, y compris l'inspection visuelle du bloc complexe.

Figure 2 : Ce bloc-batterie de Nissan Leaf comprend 48 modules de batterie ainsi que des centaines d'autres composants. (Source de l'image : division NHR de National Instruments)

Figure 2 : Ce bloc-batterie de Nissan Leaf comprend 48 modules de batterie ainsi que des centaines d'autres composants. (Source de l'image : division NHR de National Instruments)

Test de batterie et acquisition de données

Les ingénieurs de fabrication qui conçoivent des systèmes de test de batterie peuvent se tourner vers le dispositif d'acquisition de données (DAQ) 779640-01 de National Instruments. Ce DAQ USB 2.0 pleine vitesse comprend huit canaux de ±60 VCC pour les entrées numériques isolées, huit canaux de 60 VCC, 30 VRMS pour les sorties de relais statiques (SSR) isolées et un compteur 32 bits (Figure 3). Les huit entrées isolées incluent un photocoupleur, une diode Schottky et un circuit de limitation du courant basé sur MOSFET à déplétion. Le 779640-01 comprend également un filtrage numérique, une détection de changement, des sorties de mise sous tension programmables et une horloge de surveillance.

Figure 3 : Le DAQ 779640-01 comprend huit entrées numériques isolées (côté droit) et huit sorties SSR isolées (côté gauche). (Source de l'image : DigiKey)

Figure 3 : Le DAQ 779640-01 comprend huit entrées numériques isolées (côté droit) et huit sorties SSR isolées (côté gauche). (Source de l'image : DigiKey)

Le DAQ 779640-01 peut surveiller les changements, y compris les fronts montants, les fronts descendants ou les deux, sur des lignes d'entrée spécifiques ou sur toutes les lignes d'entrée à la fois. Une interruption est générée lorsqu'un changement est détecté. L'interruption n'indique pas la ligne d'entrée sur laquelle le changement s'est produit. Le logiciel peut être utilisé pour lire les lignes et déterminer la source de la notification de changement. Le filtrage numérique peut minimiser les effets du bruit et des interférences électromagnétiques (EMI).

Le filtre numérique fonctionne sur les entrées de photocoupleurs. Les photocoupleurs se désactivent plus lentement qu'ils ne s'activent, transmettant les fronts descendants plus lentement que les fronts montants. Le filtre numérique peut aider à éliminer les changements causés par le bruit ou les EMI. Les concepteurs peuvent configurer les canaux de filtrage avec des intervalles de filtrage programmés. Les impulsions inférieures à la moitié de l'intervalle de filtrage programmé sont bloquées. Les impulsions plus longues que l'intervalle de filtrage sont transmises. Les impulsions intermédiaires peuvent ou non traverser le filtre.

Obtenir de l'aide pour les charges lourdes et les tâches répétitives

Une fois que les cellules de batterie ont été testées, un cobot peut accélérer le processus d'assemblage des blocs et des modules de batteries. L'assemblage implique plusieurs processus et des cobots comme le RT6-1001321 d'Omron Automation sont hautement adaptables (Figure 4). Le RT6-1001321 dispose d'un adaptateur Fieldbus intégré pour faciliter l'intégration dans les systèmes d'automatisation d'usine. Les cobots fonctionnent avec une grande précision et peuvent aider au vissage, au collage, à l'application de graisses thermiques, au raccordement de connecteurs et à une myriade d'autres activités nécessaires pour assembler un bloc-batterie de VE. Les fonctionnalités qui rendent les cobots bien adaptés à l'assemblage de blocs-batteries de VE incluent :

- Environnements de programmation graphiques pour accélérer l'entraînement des cobots.

- Les systèmes de vision intégrés aident à l'inspection et à la mesure des résultats ainsi qu'aux activités d'assemblage.

- Les effecteurs terminaux modulaires peuvent être rapidement changés, permettant à un seul cobot d'effectuer une série de processus d'assemblage.

- Les cobots peuvent fonctionner de manière interactive avec des robots logistiques et d'autres robots mobiles pour former une cellule de fabrication complète pour les blocs-batteries.

Figure 4 : Les cobots tels que le RT6-1001321 sont hautement adaptables et peuvent effectuer des tâches répétitives rapidement et avec une haute précision. (Source de l'image : Omron Automation)

Figure 4 : Les cobots tels que le RT6-1001321 sont hautement adaptables et peuvent effectuer des tâches répétitives rapidement et avec une haute précision. (Source de l'image : Omron Automation)

La flexibilité et la capacité à apprendre rapidement de nouvelles procédures, évitant les temps d'arrêt prolongés et les périodes de production inefficaces, sont des attributs clés du cobot. Une nouvelle activité peut être apprise en quelques minutes à l'aide d'une interface utilisateur graphique ou simplement en déplaçant le bras du cobot d'une position à une autre. Les cobots excellent dans les tâches répétitives courantes pour l'assemblage des blocs-batteries de VE et peuvent gérer avec précision de lourdes charges. Enfin, les cobots peuvent inclure la vision artificielle et l'intelligence artificielle (IA) pour prélever les pièces requises dans l'orientation correcte, les ajouter à l'assemblage de bloc-batterie et inspecter les résultats.

Vérification des résultats

La caméra intelligente VE205G1A de Banner Engineering (Figure 5) permet de vérifier visuellement et de manière automatisée que le bloc-batterie a été correctement assemblé. Le logiciel intégré est conçu pour effectuer des fonctions avancées d'inspection visuelle. Le logiciel Vision Manager de Banner est inclus avec le VE205G1A et fournit plusieurs outils tels que la détection d'articles, le positionnement et la mesure de caractéristiques, l'analyse de flux et la lecture de codes-barres pour accélérer le développement d'applications de vision. L'édition pendant l'exécution prend en charge les modifications en temps réel d'une routine d'inspection, réduisant les temps d'arrêt et accélérant les résultats. Les fonctionnalités de la caméra intelligente VE205G1A incluent :

- Connectivité EtherNet/IP, Modbus/TCP, PROFINET et RS-232 pour l'intégration aisée dans les systèmes d'automatisation d'usine.

- Six entrées/sorties (E/S) optiquement isolées et un connecteur d'éclairage externe.

- Affichage à deux lignes et huit caractères indiquant l'état de la caméra et permettant des transitions rapides vers de nouvelles activités.

- Couvercles d'objectif étanches en option offrant un indice de protection IP67 pour les environnements industriels difficiles.

- Les utilisations typiques incluent :

- Présence ou absence de pièces, y compris le comptage du nombre d'articles et la vérification de l'étiquetage.

- Vérification de l'orientation d'une pièce et envoi de l'emplacement et de l'orientation de la pièce à un cobot ou un robot de transfert.

- Détection des défauts, y compris l'identification de la position et de la taille des défauts sur un article.

- Mesure des dimensions critiques d'un article ou de l'emplacement relatif des articles dans un assemblage.

Figure 5 : Les caméras intelligentes telles que la caméra VE205G1A offrent toutes les fonctionnalités nécessaires pour une inspection visuelle rapide des assemblages de blocs-batteries de VE. (Source de l'image : Banner Engineering)

Figure 5 : Les caméras intelligentes telles que la caméra VE205G1A offrent toutes les fonctionnalités nécessaires pour une inspection visuelle rapide des assemblages de blocs-batteries de VE. (Source de l'image : Banner Engineering)

Résumé

Les blocs-batteries de VE sont des sous-systèmes complexes et critiques. Les performances, la fiabilité et le coût d'un véhicule électrique sont étroitement liés à la capacité d'assembler efficacement et rapidement le bloc-batterie. Le processus d'assemblage commence par la vérification de la conformité des cellules de batteries aux spécifications requises, puis s'appuie sur un assemblage de précision automatisé à l'aide de robots et de cobots, et se termine par une inspection visuelle finale à l'aide de caméras intelligentes et automatisées.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.