Les capteurs de température et accéléromètres sans fil simplifient le déploiement des capacités de surveillance des machines IIoT

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-07-15

La surveillance des machines est une technique bien connue de maintenance des machines industrielles et constitue un élément majeur de l'Internet industriel des objets (IIoT), ou initiative Industrie 4.0. Cette initiative entraîne des niveaux d'automatisation plus élevés, notamment des niveaux accrus d'échange de données dans les opérations de fabrication et le traitement de signal distribué. L'un des éléments de l'IIoT est l'extension de la capacité à mesurer et à enregistrer une multitude de paramètres de fonctionnement, y compris les niveaux de vibration et la température des machines tournantes. Cela permet de connaître l'état en cours d'une machine et d'avoir un aperçu des défaillances imminentes des mécanismes, ce qui permet d'effectuer une maintenance planifiée au lieu de subir une défaillance catastrophique.

Le « hic » avec l'IIoT est qu'il faut monter et câbler les capteurs d'accélération, de température et autres sur plusieurs machines dans l'usine ou dans des installations externes, comme les plateformes pétrolières ou les gazoducs et les sites de stockage.

La solution aux problèmes de câblage consiste à utiliser des capteurs intelligents sans fil qui collectent et combinent les données de vibration et de température, et qui sont reliés à la salle de contrôle ou au cloud via un réseau étendu basse consommation avec une excellente portée. En ajoutant une capacité de calcul intégrée pour le traitement en périphérie afin d'aider à interpréter les volumes de données et ne transmettre que les données essentielles, les concepteurs peuvent tirer pleinement parti de l'IIoT.

Cet article traite des principes fondamentaux de la maintenance des machines avant de présenter des accéléromètres/capteurs de température sans fil de TE Connectivity Measurement Specialties. Il explique ensuite comment ces dispositifs doivent être sélectionnés et appliqués.

Pourquoi la maintenance des machines est essentielle

Les machines d'une usine doivent être maintenues en état de marche afin d'éviter les perturbations et les temps d'arrêt coûteux ou catastrophiques. Cela nécessite l'entretien et la réparation des machines critiques, soit de manière réactive, soit de manière proactive. Les fabricants modernes, qui connaissent particulièrement bien l'Industrie 4.0, ont tendance à être proactifs et à inclure les machines sur le chemin critique dans les programmes de maintenance prédictive. Cela implique la surveillance, l'enregistrement des données et l'analyse des paramètres clés des machines, comme les niveaux de vibration et la température, qui sont des indicateurs clés de l'état de fonctionnement actuel d'une machine. Cela implique que toutes les données relatives aux machines soient envoyées à une salle de contrôle, vers le cloud ou à un autre emplacement central pour être surveillées et analysées. Historiquement, cela se faisait en faisant passer des câbles entre les machines surveillées et la salle de contrôle. Cette approche était coûteuse et nécessitait beaucoup de maintenance. Le développement de l'IIoT a éliminé le besoin de câblage des capteurs entre les machines et la salle de contrôle, et l'a remplacé par des connexions réseau sans fil.

Prenons l'exemple d'une application classique de surveillance de machines, avec une machine typique équipée d'un accéléromètre. Toutes les données de vibration du transducteur sont transmises à la salle de contrôle et analysées pour tout problème immédiatement évident et peuvent être archivées pour référence afin d'analyser les changements à long terme qui indiquent un besoin de maintenance. Considérons la signature vibratoire d'un ventilateur à trois pales, acquise à partir d'un accéléromètre monté sur le cadre du ventilateur (Figure 1).

Figure 1 : La signature vibratoire d'un ventilateur à trois pales fonctionnant à 1668 tours par minute (à droite) et son spectre de transformation de Fourier rapide (à gauche). Les crêtes spectrales contiennent toutes les informations requises pour caractériser le fonctionnement du ventilateur. (Source de l'image : DigiKey Electronics)

Figure 1 : La signature vibratoire d'un ventilateur à trois pales fonctionnant à 1668 tours par minute (à droite) et son spectre de transformation de Fourier rapide (à gauche). Les crêtes spectrales contiennent toutes les informations requises pour caractériser le fonctionnement du ventilateur. (Source de l'image : DigiKey Electronics)

Le signal de l'accéléromètre apparaît dans la grille de droite. Il s'agit d'un historique temporel montrant l'accélération en unités gs par rapport au temps et contenant 100 000 échantillons. La sortie de l'accéléromètre est un signal électrique avec un facteur d'échelle ou une sensibilité de 100 millivolts par g (mV/g). Ce signal de tension est redimensionné par l'instrument de mesure pour être lu en gs.

L'historique du temps d'accélération semble aléatoire, mais en effectuant une transformation de Fourier rapide (FFT) et en visualisant le signal d'accélération en fonction de la fréquence (spectre), comme on le voit dans la grille de gauche, l'interprétation devient beaucoup plus claire. Le spectre représente l'amplitude linéaire du signal en gs par rapport à la fréquence en hertz (Hz). Sept pics sont marqués sur le spectre. Ces pics sont liés aux caractéristiques du ventilateur, à savoir la vitesse de rotation et la fréquence d'alimentation.

Le pic à 27,8 Hz (deuxième à partir de la gauche) est la vitesse de rotation du moteur du ventilateur — 27,8 Hz correspond à une vitesse de rotation de 1668 tours par minute. Les harmoniques de la vitesse de rotation à 55,6 Hz, 83,6 Hz et 194,7 Hz sont également marquées, et les niveaux relatifs de ces signaux sont révélateurs de problèmes tels que le relâchement mécanique. Le troisième harmonique à 83,6 Hz a une amplitude plus élevée car il s'agit également de la fréquence de passage de la pale. Les pales du ventilateur passent trois fois sur les structures de support pour chaque rotation du moteur, ce qui provoque des vibrations. Cela augmente la troisième harmonique de rotation, la rendant plus élevée que les autres harmoniques. La crête élevée à 120 Hz est due au champ magnétique tournant du moteur à induction. Les bandes latérales à 92 Hz et 148 Hz proviennent de la rotation mécanique.

Il est assez clair que la FFT réduit considérablement la quantité de données à transmettre. Les 100 000 échantillons du signal de vibration peuvent être décomposés en sept pics clés qui doivent être transmis pour cette machine. Si ce traitement a lieu dans le transducteur, alors seules les informations sur les crêtes spectrales doivent être transmises, ce qui réduit la charge sur le canal de communication.

Accéléromètres

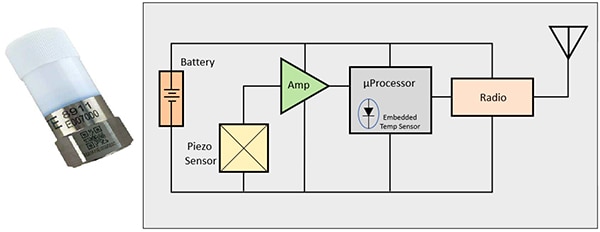

Un accéléromètre est un capteur de vibrations qui produit une sortie de tension proportionnelle à l'accélération mécanique. Les accéléromètres piézoélectriques utilisent une masse connue pour comprimer un élément piézoélectrique tel qu'un élément en céramique ou en quartz afin de produire une tension proportionnelle à l'accélération du capteur. Les modèles 8911-A et 8911-E de TE Connectivity Measurement Specialties sont des exemples d'accéléromètres piézoélectriques sans fil. Ces dispositifs uniques, alimentés par batteries, combinent deux capteurs, un collecteur de données, un processeur de signaux numériques et une radio dans un seul dispositif compact qui mesure à la fois les vibrations et la température (Figure 2).

Figure 2 : L'accéléromètre sans fil 8911 TE Connectivity Measurement Specialties contient un accéléromètre, un capteur de température, un microprocesseur et une radio dans un dispositif compact alimenté par batterie. (Source de l'image : TE Connectivity Measurement Specialties)

Figure 2 : L'accéléromètre sans fil 8911 TE Connectivity Measurement Specialties contient un accéléromètre, un capteur de température, un microprocesseur et une radio dans un dispositif compact alimenté par batterie. (Source de l'image : TE Connectivity Measurement Specialties)

L'accéléromètre a une plage d'accélération maximum de ±50 g, une sensibilité de 100 mV/g et une bande passante de ±1 décibel (dB) de plus de 10 kilohertz (kHz). L'ensemble est contenu dans un boîtier en acier inoxydable et polymère hermétique, dont la température de fonctionnement est comprise entre -20°C et +60°C. L'accéléromètre est alimenté par une seule batterie CR123 de 3 volts (V), remplaçable.

Le microprocesseur est responsable du contrôle opérationnel et du traitement des signaux des données de vibration. Les données de température proviennent du capteur de température embarqué dans le microprocesseur. Le microprocesseur effectue l'analyse FFT sur les données de vibration acquises. La FFT est évaluée et affiche la fréquence centrale, l'amplitude de crête et le pourcentage de la répartition spectrale totale pour les huit pics d'accélération les plus significatifs dans les données de vibration. Comme décrit précédemment, les fréquences et amplitudes de crête sont les paramètres clés requis pour le diagnostic des machines. La réduction de la quantité de données transmises réduit la largeur de bande du canal de communication, augmente la portée et réduit la consommation d'énergie de l'accéléromètre 8911. La durée de vie typique de la batterie de l'accéléromètre est de cinq ans. Cette longue durée de vie de la batterie permet de réduire la maintenance requise de l'accéléromètre, une condition très souhaitable.

Le canal de communication

L'accéléromètre utilise le protocole de communication LoRaWAN de classe A qui utilise des fréquences radio sans licence de 868 mégahertz (MHz) (8911-E) en Europe et de 915 MHz (8911-A) aux États-Unis. Le protocole LoRaWAN de classe A offre un canal de communication simple, fiable et sécurisé qui permet d'étendre le diagnostic des machines aux zones de l'usine où les systèmes câblés ne peuvent pas être installés.

LoRaWAN est une norme ouverte gérée par LoRa Alliance, et utilise une technologie de spectre étalé propriétaire de Semtech Corporation. La norme utilise un « chirp » modulé en fréquence, qui est facilement généré pour produire un canal à spectre étalé avec une haute immunité au bruit, capable d'une portée de communication fiable de 5 à 15 kilomètres (km). Des débits de données atteignant 50 kilobits/s sont possibles selon la portée.

L'accéléromètre sans fil 8911 est capable de communications bidirectionnelles. En plus de transmettre des mesures de vibrations et de température, le transducteur peut recevoir des signaux de commande à distance qui définissent la période d'échantillonnage de l'accéléromètre d'une fois par minute à une fois par jour. En fonctionnement, l'accéléromètre 8911 effectue une routine d'autodiagnostic à la mise sous tension. Il tente ensuite de joindre le réseau LoRaWAN en utilisant l'activation en direct (OTAA). Cette opération est répétée selon un calendrier pré-établi régi par un temporisateur « Join » interne. Une fois qu'il a réussi à rejoindre le réseau, il entre en mode d'échantillonnage et commence à traiter les données de vibration et de température.

Le flux de travail programmé consiste à acquérir le signal de vibration, à effectuer la FFT sur le signal acquis, à détecter et à extraire les pics de vibration significatifs, et enfin à transmettre les données au réseau.

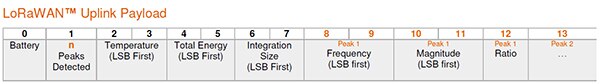

Le protocole de données utilisé est fixe (Figure 3).

Figure 3 : Protocole de données LoRaWAN montrant l'ordre des données transmises au réseau. (Source de l'image : TE Connectivity Measurement Specialties)

Figure 3 : Protocole de données LoRaWAN montrant l'ordre des données transmises au réseau. (Source de l'image : TE Connectivity Measurement Specialties)

L'état de la batterie est la première donnée transmise. Il s'agit de la capacité de la batterie, en pourcentage. Vient ensuite le nombre de crêtes spectrales FFT, actuellement fixé à huit. Le troisième élément de données est la température, qui est envoyée sur deux octets. L'énergie spectrale totale dans la bande mesurée est ensuite envoyée, toujours sous forme de deux octets. La taille de l'intégration est liée à la largeur du pic telle que déterminée dans l'algorithme de détection du pic, là encore sous forme de deux octets. Les données sur les pics suivent ensuite, en commençant par le premier pic : deux octets pour la fréquence, deux pour l'amplitude, puis un seul octet pour le rapport de l'amplitude du pic par rapport à l'amplitude totale du spectre. Les trois dernières valeurs de données sont répétées pour chacun des sept pics restants. Là encore, la faible quantité de données transmises explique la longue durée de vie de la batterie et la bande passante de communication étroite requise.

Utilisation de l'accéléromètre

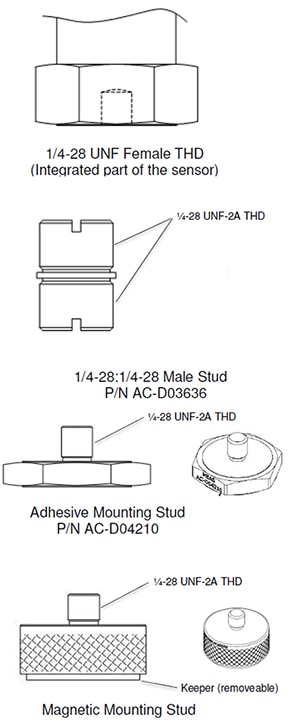

L'accéléromètre peut être monté dans n'importe quelle orientation ; les orientations de montage courantes sont verticales ou horizontales. L'accéléromètre peut être monté sur une machine selon l'une des trois méthodes suivantes (Figure 4). La base de l'accéléromètre est filetée avec un filetage ¼-28 NF et peut être montée en utilisant l'un des trois goujons doubles disponibles auprès du fabricant — ¼-28:¼-28, ¼-28:M6 ou ¼-28:M5. Il y a également un goujon de montage adhésif et un goujon de montage magnétique. Dans tous les cas, l'accéléromètre doit être fixé solidement, car tout jeu dans le montage de l'accéléromètre faussera la mesure des vibrations.

Figure 4 : Les trois options de montage pour les accéléromètres 8911 sont : goujon, adhésif et magnétique. (Source de l'image : TE Connectivity Measurement Specialties)

Figure 4 : Les trois options de montage pour les accéléromètres 8911 sont : goujon, adhésif et magnétique. (Source de l'image : TE Connectivity Measurement Specialties)

Le montage adhésif requiert un adhésif strié mécaniquement. L'utilisation d'adhésifs sensibles à la pression ou de rubans en mousse n'est pas recommandée car la souplesse de montage entraîne des erreurs dans les mesures d'accélération. Les adhésifs époxy ou cyanoacrylates qui sont mécaniquement « rigides » sont recommandés.

Le montage magnétique a une force de traction de 6,8 kg et est compatible avec les châssis de machines fabriqués en matériaux ferreux.

Contrôles de capteurs et indicateur d'état

Le capteur est doté d'un seul bouton-poussoir de réinitialisation et de deux LED, une bleue et une rouge, qui servent à indiquer son état. Les LED sont visibles à travers le capuchon en polymère. Ces contrôles et indicateurs sont accessibles en dévissant le capuchon en polymère.

Le bouton-poussoir du capteur initie automatiquement une nouvelle capture et une nouvelle analyse des données à tout moment du cycle de fonctionnement du transducteur.

La LED bleue indique que le capteur a été initié correctement et a rejoint le réseau LoRaWAN en s'allumant pendant deux secondes. Il clignote ensuite chaque fois que les données transmises ont été transférées et confirmées avec succès.

La LED rouge s'allume pendant deux secondes si le capteur ne parvient pas à se connecter au réseau. Il clignote également si le paquet de données transmis n'est pas confirmé.

Conclusion

Les ingénieurs et concepteurs en automatisation industrielle qui se préparent à l'IIoT ont besoin d'un moyen rapide et efficace d'équiper leurs installations de surveillance. Comme illustré, le capteur de température/accéléromètre 8911 offre une méthode simple, fiable et sécurisée de mettre en place la surveillance des machines dans les zones de l'usine qui ne sont pas facilement compatibles avec les capteurs câblés. Son traitement des signaux intégré fournit les données nécessaires pour représenter et surveiller les performances des machines avec un impact minimal sur les communications réseau. Basé sur LoRaWAN, sa longue portée de communication, la durée de vie étendue de sa batterie et son traitement intégré des signaux en font un excellent candidat pour les applications IIoT, ou Industrie 4.0.

Lectures recommandées

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.