Éléments clés à prendre en compte lors de la sélection d'équipements d'automatisation industrielle

Avec la contribution de Rédacteurs nord-américains de DigiKey

2024-08-28

La sélection optimale d'équipements d'automatisation industrielle tels que des moteurs, des variateurs et des modules de communication requiert une attention particulière aux détails. Par exemple, il existe de nombreuses différences entre les normes NEMA (National Electrical Manufacturers Association) en Amérique du Nord, et CEI (Commission électrotechnique internationale) en Europe concernant les caractéristiques des moteurs et des variateurs.

Lors de la sélection de moteurs, de variateurs et de contrôleurs, les éléments à prendre en compte incluent les tensions et les tolérances d'entrée et de sortie, la plage de vitesse et les besoins de régulation requis, les exigences de couple, l'accélération, les rapports cycliques de freinage, les besoins spéciaux comme la réponse rapide au couple et à la vitesse, ainsi que les facteurs environnementaux, y compris la gestion thermique.

Les besoins de communication varient en fonction de la position de l'équipement dans la hiérarchie du contrôle industriel. Au niveau le plus en périphérie de l'usine, des protocoles comme IO-Link peuvent être utilisés pour les capteurs et les actionneurs intelligents, et EtherCAT, PROFINET, Modbus et d'autres protocoles peuvent connecter le mouvement, la sécurité, les E/S et la vision.

Le niveau le plus élevé du réseau d'automatisation d'usine utilise souvent Ethernet/IP pour la connexion à divers contrôleurs d'automatisation et interfaces de programmation et au cloud, ainsi qu'un protocole comme DisplayPort pour la connexion aux interfaces homme-machine (IHM). Entre les deux, des combinaisons d'Ethernet/IP, d'EtherCAT et d'autres protocoles peuvent relier le niveau terrain de l'usine aux niveaux d'exploitation et de contrôle.

Les détails sont trop nombreux pour leur rendre justice dans une seule discussion. Par conséquent, cet article cible la présentation de plusieurs critères à prendre en compte lors de la spécification de moteurs, de variateurs et de modules de communication, avec des exemples d'applications, de matériel et de protocoles de Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial et Schneider Electric.

Changement d'orientation

Les moteurs et les variateurs constituent un fil conducteur dans de nombreux systèmes d'automatisation industrielle. Comme point de départ pour cette discussion, il est utile de voir où le rendement du moteur s'inscrit dans les considérations plus larges des performances des systèmes d'automatisation industrielle et comment un changement d'orientation est en train de s'opérer.

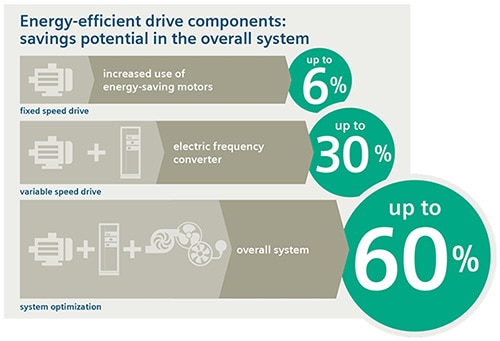

L'utilisation de moteurs à rendement plus élevé peut générer des économies d'énergie atteignant 6 %. C'est bien. Cependant, l'ajout d'un variateur haut rendement et de composants de support peut augmenter les économies d'énergie jusqu'à 30 %.

Un véritable changement se produit lorsque l'accent est mis sur l'optimisation globale du système. La prise en compte de tous les composants mécaniques et l'ajout de capacités de communication pour la connexion à l'Internet industriel des objets (IIoT), y compris aux niveaux opérationnels et de l'usine et, en fin de compte, au niveau de l'entreprise et au cloud, peuvent entraîner jusqu'à 60 % d'économies d'énergie, ainsi qu'une productivité accrue (Figure 1).

Figure 1 : Des niveaux croissants d'intégration et de communication se traduisent par des économies d'énergie et une productivité accrues. (Source de l'image : Siemens)

Figure 1 : Des niveaux croissants d'intégration et de communication se traduisent par des économies d'énergie et une productivité accrues. (Source de l'image : Siemens)

Écoconception des systèmes moteurs

La partie 2 de la norme CEI 61800-9, relative à l'écoconception des systèmes moteurs, y compris la détermination et la classification du rendement énergétique, peut être une ressource clé. Au lieu de se concentrer uniquement sur le rendement du moteur, elle détaille une série de facteurs de performances de plus haut niveau pour les systèmes entraînés par des moteurs électriques. Les VFD sont considérés dans le contexte d'un module d'entraînement complet (CDM) qui inclut la section d'alimentation d'entrée CA, un module d'entraînement de base (BDM) tel qu'un VFD et des auxiliaires comprenant des filtres d'entrée et de sortie, des selfs de ligne et d'autres composants de support.

La norme définit également un entraînement électrique de puissance (PDS) comme le CDM plus le moteur. Ensuite, dans la hiérarchie, la norme décrit le système moteur comme le PDS plus l'équipement de commande moteur comme les contacteurs.

Au niveau le plus élevé se trouve le produit étendu, ou le système global de la Figure 1, qui ajoute un équipement d'entraînement mécanique comme une transmission et la machine de charge. Pour une étude plus approfondie des normes de rendement PDS CEI 61800-9-2, reportez-vous à l'article Les différents types d'entraînements de moteurs industriels à vitesse variable.

Le point de départ pour spécifier les systèmes entraînés par des moteurs électriques est le moteur.

Importance du moteur

Les moteurs électriques peuvent être des machines hautement efficaces s'ils sont correctement spécifiés et utilisés. C'est pourquoi la spécification des moteurs est une tâche importante pour les concepteurs de machines.

La CEI quantifie la puissance du moteur en kilowatts (kW), tandis que la NEMA utilise la puissance en chevaux (hp), ce qui permet d'établir facilement des équivalences. Cependant, la CEI et la NEMA utilisent des calculs de rendement différents, et le rendement nominal CEI peut être légèrement supérieur à la valeur nominale NEMA pour la même conception de moteur.

Le rendement réel du moteur est étroitement lié au cas d'utilisation spécifique. Par conséquent, les normes de rendement des moteurs sont souvent abordées en termes de réduction des pertes d'énergie plutôt qu'en termes de rendement absolu.

La norme CEI 60034-30-1 reconnaît cinq classes de rendement moteur, IE1 à IE5. Les pertes d'énergie diminuent de 20 % d'une classe à l'autre. Cela signifie qu'un moteur IE5 « Ultra Premium » présente des pertes 20 % inférieures à celles d'un moteur IE4 « Super Premium ». Il y a d'autres éléments à prendre en compte. Dans certains cas, le facteur de puissance (PF) diminue pour les moteurs à rendement plus élevé.

En Amérique du Nord, la NEMA spécifie moins de classes de rendement énergétique, mais tout aussi importantes. La NEMA reconnaît des facteurs de service (SF) de moteurs non inclus dans les normes CEI. Un moteur NEMA avec un SF de 1,15 peut fonctionner en continu à 115 % de sa capacité nominale, bien que le moteur chauffe plus, ce qui peut entraîner une réduction de la durée de vie des roulements et de l'isolation.

Au lieu du SF, la CEI reconnaît dix services types ou facteurs de service (S1 à S10) basés sur des considérations telles que le fonctionnement continu ou intermittent, les variations de vitesse et l'utilisation du freinage.

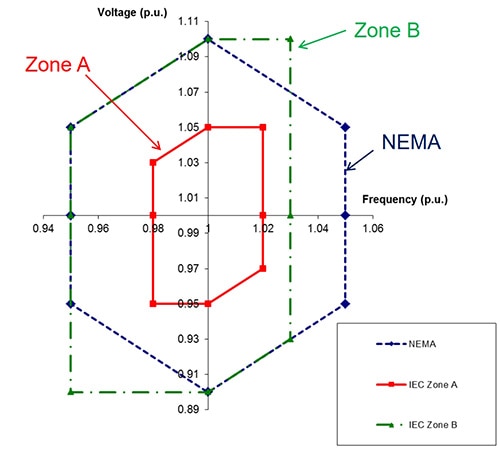

Les plages de tensions et de fréquences de fonctionnement diffèrent entre NEMA et CEI, mais elles sont toutes les deux exprimées en quantités « par unité » (p.u.). Dans le système p.u., les quantités sont exprimées en fractions de la valeur de base. NEMA reconnaît une plage de tensions et de fréquences de moteur. La CEI reconnaît deux « zones » (Figure 2).

Figure 2 : Comparaison des plages de fréquences et de tensions CA industrielles NEMA et CEI. (Source de l'image : NEMA)

Figure 2 : Comparaison des plages de fréquences et de tensions CA industrielles NEMA et CEI. (Source de l'image : NEMA)

Pour un meilleur rendement PDS

Les variateurs moteurs sont des éléments clés du rendement PDS tel que défini dans la norme CEI 61800-9-2. Ils peuvent être classés de plusieurs manières, notamment en fonction de la tension du moteur, du niveau de puissance, des types de mouvement, des applications prises en charge, etc. Les types de mouvement peuvent être classés comme continus ou discontinus. Ils peuvent également être classés en catégories de performances faibles, moyennes et élevées en fonction de la puissance de sortie maximum requise.

Différents types de variateurs répondent à divers besoins des systèmes. Les servocommandes et servomoteurs sont parfaitement adaptés lorsqu'une accélération et une décélération rapides ainsi qu'un positionnement précis sont nécessaires dans les applications telles que la robotique. Les démarreurs progressifs conviennent aux opérations continues telles que les convoyeurs qui bénéficient d'un démarrage et d'une décélération en douceur. Les VFD sont utilisés dans un large éventail de machines industrielles.

Certaines familles de produits VFD sont optimisées pour des opérations telles que le pompage, la ventilation, la compression, le déplacement ou le traitement. La ligne de variateurs universels SINAMICS G120 de Siemens est disponible avec des puissances nominales de 0,55 kW à 250 kW (0,75 hp à 400 hp) pour une utilisation dans les applications industrielles générales dans les secteurs de l'automobile, du textile et du conditionnement.

Le modèle 6SL32203YE340UF0 utilise une alimentation triphasée avec une plage de tensions de fonctionnement de 380 VCA à 480 VCA +10 %/-20 %. Il est spécifié pour un fonctionnement à 400 V avec des moteurs d'une puissance nominale de 22 kW à 30 kW en Europe, et à 480 V en Amérique du Nord pour des moteurs d'une puissance nominale de 30 hp à 40 hp (Figure 3).

Figure 3 : Ce VFD peut être utilisé avec des moteurs d'une puissance nominale de 22 kW à 30 kW, selon la tension de fonctionnement. (Source de l'image : DigiKey)

Figure 3 : Ce VFD peut être utilisé avec des moteurs d'une puissance nominale de 22 kW à 30 kW, selon la tension de fonctionnement. (Source de l'image : DigiKey)

Les VFD ne sont pas la seule clé d'une conception PDS efficace. L'article Produits de support requis pour maximiser l'impact de l'utilisation des VFD et des VSD - Partie 1 passe en revue certains des composants de support requis.

Communication et optimisation du système

Bien que les moteurs et les variateurs se trouvent au niveau 1 de l'usine, ou au niveau du terrain, ils ne se trouvent pas au niveau le plus bas de la hiérarchie de communication de l'Industrie 4.0. Cette position revient à des fonctions telles que les capteurs et les actionneurs au niveau 0. De plus, il existe plusieurs niveaux au-dessus du niveau du terrain. Une communication rapide et efficace de haut en bas de la hiérarchie de communication jusqu'au cloud est nécessaire pour maximiser les performances, la productivité et la durabilité globales des usines de l'Industrie 4.0. La connectivité cloud est facilitée à l'aide de protocoles tels que les suivants (Figure 4) :

- uOPC PubSub Bridge consolide plusieurs flux de données de technologies opérationnelles (OT).

- MOTT BRoker reçoit les messages et les transmet aux utilisateurs en fonction de l'objet du message.

Figure 4 : Tous les niveaux de la hiérarchie des communications de l'Industrie 4.0 ont la possibilité de se connecter directement au cloud. (Source de l'image : OPC Foundation)

Figure 4 : Tous les niveaux de la hiérarchie des communications de l'Industrie 4.0 ont la possibilité de se connecter directement au cloud. (Source de l'image : OPC Foundation)

Le Niveau 1 ne se résume pas seulement aux variateurs et aux moteurs. Les unités maîtres de bus de terrain (FMU) peuvent faciliter la communication et simplifier l'intégration des variateurs et d'autres dispositifs. Les FMU sont disponibles pour différents protocoles, y compris PROFINET, PROFIBUS, DeviceNet, CANopen, etc. L'utilisation de FMU peut permettre une connectivité indépendante du fabricant.

Le modèle AFP7NPFNM de Panasonic est une unité FMU PROFINET. Il est fourni avec des bibliothèques de fonctions intégrées pour le logiciel de programmation, réduisant considérablement le temps nécessaire au développement de solutions spécifiques à l'application.

Niveau 0 pour les capteurs, les actionneurs et la sécurité

Pour augmenter les gains d'économies d'énergie PDS des VFD, il faut abaisser la connectivité au niveau 0. L'intégration de capteurs, d'actionneurs et de dispositifs de sécurité tels que des barrières immatérielles de sécurité au niveau 0 peut améliorer considérablement le rendement et faire grimper les économies d'énergie au-delà de 30 %.

Les protocoles courants utilisés pour connecter les fonctions de niveau 0 incluent DeviceNet, HART, Modbus et IO-Link. IO-Link est un protocole point-à-point qui connecte les capteurs et les actionneurs aux commandes de niveau supérieur. Il est disponible sous forme de norme filaire ou sans fil, et est de plus en plus déployé dans l'Industrie 4.0 en tant qu'alternative rentable.

Les unités maîtres IO-Link NX-ILM400 d'Omron peuvent combiner des E/S standard avec des E/S synchrones haute vitesse. Les E/S numériques standard disposent de 16 connexions par unité avec les choix suivants (Figure 5) :

- Quatre connexions de capteur à 3 fils avec alimentation

- Huit sorties d'actionneur ou entrées de contact à 2 fils

- Seize connexions à 1 fil pour capteurs et actionneurs connectés à une alimentation commune

Figure 5 : Cette unité maître IO-Link prend en charge les E/S standard et synchrones haute vitesse. (Source de l'image : Omron Automation)

Figure 5 : Cette unité maître IO-Link prend en charge les E/S standard et synchrones haute vitesse. (Source de l'image : Omron Automation)

Niveau 2 pour PDS et au-delà

Les communications de plus haut niveau peuvent contribuer à améliorer les opérations sur le terrain, mais elles sont indispensables pour maximiser le rendement et la productivité organisationnels. Passer du niveau 2 aux niveaux 3, 4 et au cloud requiert des protocoles comme Ethernet/IP, EtherCAT et Modbus TCP/IP.

Les possibilités d'équipements permettant d'établir ces connexions incluent les automates programmables (PLC) ou les ordinateurs personnels industriels (IPC). Les PLC sont des ordinateurs optimisés pour l'automatisation et le contrôle industriels. Dans une application typique, un PLC surveille les entrées de la machine et des capteurs associés, prend des décisions en fonction de sa programmation et envoie des sorties de commande.

Si les IPC peuvent remplir les mêmes fonctions que les PLC, ce sont des dispositifs plus polyvalents. Ils exécutent un système d'exploitation comme Linux ou Windows, ce qui leur donne accès à une gamme d'outils logiciels, et ils sont généralement connectés à une IHM (de nombreux PLC peuvent également se connecter à des IHM). Les PLC ont tendance à être orientés machine, tandis que les IPC ont des fonctions plus opérationnelles.

Les différences entre PLC et IPC s'estompent. Par exemple, le PLC 1069208 de Phoenix Contact exécute le système d'exploitation Linux. Comme les PLC traditionnels, il peut être programmé avec un organigramme symbolique (SFC), un schéma à contacts (LD), un schéma fonctionnel (FBD) et du texte structuré (ST). Il comprend trois interfaces Ethernet indépendantes et peut se connecter à PROFICLOUD.

Schneider Electric propose le box PC IIoT Edge HMIBMIEA5DD1E01 pour les applications pouvant bénéficier d'un IPC. Cette conception sans ventilateur inclut un processeur double cœur Intel Atom Apollo Lake E3930 cadencé à 1,8 GHz. Il est doté d'un emplacement d'extension mini PCIe et de neuf ports de communication (Figure 6).

Figure 6 : IPC sans ventilateur avec un emplacement d'extension mini PCIe et plusieurs options de communication. (Source de l'image : Schneider Electric)

Figure 6 : IPC sans ventilateur avec un emplacement d'extension mini PCIe et plusieurs options de communication. (Source de l'image : Schneider Electric)

Conclusion

Cet article offre un bref aperçu de certains critères que les concepteurs doivent prendre en compte lors de la spécification de moteurs, de variateurs et de modules de communication pour les installations de l'Industrie 4.0. Il est loin d'être exhaustif. Il a pour but de fournir des pistes de réflexion et quelques ressources pour approfondir la question.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.