Utiliser des robots industriels compacts pour des ateliers plus productifs

Avec la contribution de Rédacteurs nord-américains de DigiKey

2019-12-12

Les grands fabricants ont longtemps utilisé des robots industriels spéciaux pour augmenter l'efficacité et le rendement de leurs chaînes de production, ce qui leur permet de bénéficier d'avantages de coût inégalés par les opérations de petite taille. Mais les robots industriels ne sont plus réservés à la production à grande échelle. De petits robots universels sont désormais disponibles pour augmenter la productivité d'une vaste gamme d'opérations, en collaborant avec les humains dans des espaces de travail de seulement 0,18 m2.

Cet article étudie les obstacles au déploiement à grande échelle des robots dans les opérations de petite taille en tant que robots collaboratifs et les raisons de ce changement. Il présente ensuite des exemples de robots comme les bras manipulateurs de KUKA Robotics Corp. et indique leur mode d'application dans les usines de grande et de petite tailles.

L'émergence des robots collaboratifs

Historiquement, plusieurs facteurs ont limité la robotique industrielle aux opérations à grande échelle. Le principal a été la difficulté à générer un retour sur investissement (ROI). Les premiers robots industriels nécessitaient un effort de conception considérable et étaient personnalisés, réservés à leur tâche. Par conséquent, ils ne pouvaient prendre en charge qu'une plage limitée d'opérations. En raison du coût et de la rigidité associés à cela, le robot devait offrir une hausse substantielle de l'efficacité et du rendement par rapport aux méthodes manuelles et être utilisé dans une chaîne de production à grande échelle pour justifier son implémentation. Les usines de petite à moyenne taille pouvaient rarement satisfaire de telles conditions.

Pour optimiser le bénéfice, la plupart des robots industriels destinés aux opérations à grande échelle étaient généralement grands, rapides et dotés de capacités de traitement de matériaux et de vitesses supérieures à l'homme (Figure 1). La force d'un robot peut être assez élevée pour blesser, voire tuer un ouvrier se trouvant dans la trajectoire du mouvement. Pour préserver la sécurité des ouvriers, les grands robots industriels devaient être isolés dans des grilles ou d'autres barrières de sécurité afin qu'ils s'arrêtent à l'entrée d'une personne dans leur espace de fonctionnement.

Figure 1 : Les robots industriels traditionnels étaient généralement grands et rapides, nécessitant des grilles de protection pour assurer la sécurité des ouvriers. (Source de l'image : KUKA Robotics Corp.)

Figure 1 : Les robots industriels traditionnels étaient généralement grands et rapides, nécessitant des grilles de protection pour assurer la sécurité des ouvriers. (Source de l'image : KUKA Robotics Corp.)

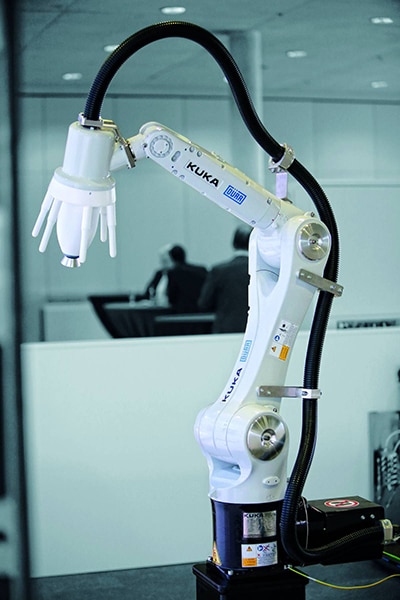

Les nouveaux bras manipulateurs robotisés compacts comme l'AGILUS KR 3 R540 de KUKA Robotics ont donné plus d'options aux responsables d'installations industrielles (Figure 2). Ces dispositifs fournissent une plateforme prête à l'emploi offrant une flexibilité opérationnelle considérable à un coût relativement faible. Associé à des organes effecteurs comme des préhenseurs ou des outils installés à l'extrémité du bras robotisé, ces plateformes génériques élargissent considérablement la plage d'activités pour lesquelles il est possible de créer un système robotisé générant un retour sur investissement adapté. En outre, ces bras robotisés peuvent être facilement programmés pour différents mouvements ou ajustés avec des mécanismes d'organes effecteurs variés à la fin de leurs applications initiales, ce qui élargit leur potentiel de rentabilité.

Figure 2 : Les bras manipulateurs, comme l'AGILUS KR 3 R540 de KUKA Robotics, délivrent un retour sur investissement pour les robots industriels à la portée des opérations de petite à moyenne taille. (Source de l'image : KUKA Robotics Corp.)

Figure 2 : Les bras manipulateurs, comme l'AGILUS KR 3 R540 de KUKA Robotics, délivrent un retour sur investissement pour les robots industriels à la portée des opérations de petite à moyenne taille. (Source de l'image : KUKA Robotics Corp.)

Une autre fonctionnalité clé de ces bras robotisés industriels compacts consiste en leur capacité d'insertion dans des espaces de travail compacts et d'intégration dans une production existante. Contrairement à leurs homologues plus massifs des grandes usines de fabrication, les robots compacts peuvent également travailler avec les opérateurs humains au lieu de les remplacer. Ces robots collaboratifs compacts, ou cobots, sont conçus pour une collaboration étroite avec les hommes sans nécessiter de grilles de protection ou d'autres barrières similaires pour préserver la sécurité personnelle lorsque les robots fonctionnent à plein rythme. Les bras robotisés compacts sont moins massifs et plus lents que les robots industriels traditionnels, ce qui leur permet de s'arrêter au contact pour réduire le risque de blessure. En outre, ils sont souvent équipés de capteurs de proximité intégrés pour permettre d'éviter toute collision.

De plus en plus de fournisseurs ont commencé à fabriquer des bras robotisés industriels compacts destinés aux opérations de petite à moyenne taille. La gamme AGILUS de KUKA Robotics, comptant trois versions, en est un exemple représentatif. Le modèle AGILUS KR 3 R540, indiqué précédemment, est le plus petit. Il fonctionne dans un espace de 0,18 m2 avec une capacité de charge jusqu'à 3 kg, lui permettant ainsi de s'adapter à de nombreuses applications d'assemblage et de manutention de matériaux. Le modèle AGILUS KR 6 R900-2 prend en charge jusqu'à 6 kg et le modèle AGILUS KR10 R1100-2 jusqu'à 10 kg. Les trois modèles présentent une forme globale et un comportement identiques et sont disponibles en kits. Ils sont équipés d'une unité de contrôle et d'une unité de guidage manuelle pour contrôler, surveiller et programmer l'activité du robot.

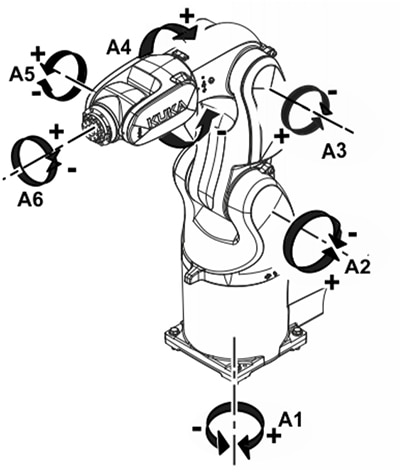

La conception mécanique des dispositifs AGILUS donne un aperçu de la flexibilité des bras robotisés en général (Figure 3).

Figure 3 : Six axes de mouvement offrent une flexibilité de montage et de portée aux bras robotisés industriels compacts. (Source de l'image : KUKA Robotics Corp.)

Figure 3 : Six axes de mouvement offrent une flexibilité de montage et de portée aux bras robotisés industriels compacts. (Source de l'image : KUKA Robotics Corp.)

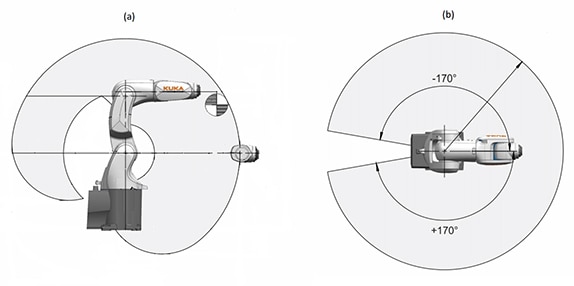

Comme de nombreux bras robotisés, les dispositifs AGILUS comptent six axes de mouvement : une base rotative (A1), un bras principal (A2), un bras d'articulation (A3), un poignet aligné rotatif (A4), un coude (A5) et une bride de montage rotative (A6) pour fixer les dispositifs effecteurs. Les axes A2 à A5 fonctionnent simultanément pour placer le centre du poignet à un point donné du profil de fonctionnement vertical, indiqué dans la Figure 4(a) et la base rotative peut guider le profil vertical dans presque la totalité de la surface autour du bras [Figure 4(b)]. Le centre d'inertie de l'organe effecteur peut être décalé de sa position, comme indiqué. Le bras peut être installé au choix sur le sol, un établi, un chariot, un mur ou au plafond sans gêner son fonctionnement.

Figure 4 : Les bras robotisés peuvent placer le centre du poignet dans une région verticale (a) orientée dans presque toute la surface autour du robot (b). (Source de l'image : KUKA Robotics Corp., modifiée par Digi-Key Electronics)

Figure 4 : Les bras robotisés peuvent placer le centre du poignet dans une région verticale (a) orientée dans presque toute la surface autour du robot (b). (Source de l'image : KUKA Robotics Corp., modifiée par Digi-Key Electronics)

Le contrôle des mouvements du robot à l'aide de ces axes nécessitait auparavant des compétences avancées en programmation, mais le processus est désormais simplifié. Les bras robotisés sont généralement fournis avec un ordinateur de contrôle et une tablette d'interface utilisateur permettant à l'utilisateur de déplacer le robot à l'aide de simples touches directionnelles pour atteindre les « points de cheminement » voulus. L'enregistrement d'une série de points de cheminement définit la séquence complète de mouvements que le robot pourra suivre automatiquement. Certains systèmes robotisés permettent également à l'utilisateur de placer manuellement le bras robotisé aux points de cheminement voulus au lieu d'utiliser les touches directionnelles.

Les deux approches servent à « instruire » le robot par la pratique sur les mouvements à exécuter, qu'il pourra ensuite répéter sur commande. Au lieu du codage, la capacité d'enseignement de l'utilisateur simplifie non seulement la configuration initiale du robot pour une tâche, mais permet également de simplifier l'adaptation des mouvements à l'évolution des exigences. La tablette de contrôle permet également à l'utilisateur d'ajuster et de corriger les mouvements au besoin pendant l'activité de production.

Ces types de bras robotisés dotés d'une programmation de commande simplifiée fournissent une base prête à l'emploi pour les solutions d'automatisation industrielle, en tant que dispositif de positionnement dédié à un mécanisme d'organe effecteur adapté à la tâche à réaliser. Ces mécanismes d'organes effecteurs incluent notamment les préhenseurs simples destinés aux opérations de collecte, de positionnement et de placement, les outils d'usinage comme les tournevis, les perceuses, ainsi que les systèmes complexes comme les fers à souder et les pulvérisateurs de peinture. L'application cible détermine les organes effecteurs et les efforts d'intégration système requis pour créer une solution complète.

Des mécanismes d'organes effecteurs conçus pour de nombreuses opérations courantes sont disponibles chez les fournisseurs de bras robotisés ainsi que les intégrateurs de systèmes tiers. Pour la collecte et la manipulation d'objets, par exemple, il existe les préhenseurs à mâchoires, à deux ou trois doigts et les mécanismes de collecte magnétiques ou à vide qui sont disponibles chez une multitude de fournisseurs. Il existe également des perceuses, des tournevis, des meuleuses et des lames pour les applications d'assemblage et de fabrication.

Des solutions d'application complètes sont même disponibles en solution de base chez les fournisseurs de bras robotisés. KUKA Robotics, par exemple, offre une série de systèmes « ready2 use » (prêts à l'emploi) destinés notamment aux applications de rivetage, de pulvérisation de peinture, de soudage à l'arc ou par points et de fixation par micro-vis (Figure 5). Ces systèmes incluent des éléments de système effecteur, des éléments de contrôleur et des logiciels de système ainsi qu'un bras robotisé dans un kit d'automatisation préconfiguré.

Par exemple, le kit de peinture, développé en collaboration avec la société de génie mécanique et d'organisation matérielle Dürr Group, se base sur l'AGILUS KR 10. Il inclut un atomiseur, une pompe et un changeur de couleur pour les applications de peinture à l'eau ou au solvant, à un ou deux composants et à basse et haute pression. L'unité de commande EcoAUC de Dürr régule le processus de peinture et le contrôleur KR C4 de KUKA prend en charge le mouvement du bras.

Figure 5 : Des robots industriels compacts constituant des solutions de système complètes pour les applications courantes sont désormais disponibles en tant que solutions « prêtes à l'emploi », à l'exemple de ce système de peinture de Dürr Group et de KUKA Robotics. (Source de l'image : Dürr AG)

Figure 5 : Des robots industriels compacts constituant des solutions de système complètes pour les applications courantes sont désormais disponibles en tant que solutions « prêtes à l'emploi », à l'exemple de ce système de peinture de Dürr Group et de KUKA Robotics. (Source de l'image : Dürr AG)

Toutefois, les utilisateurs ne sont pas limités à ces systèmes préconfigurés lorsqu'il s'agit d'appliquer la technologie de robots compacts dans leurs opérations. Grâce à la flexibilité d'installation et de mouvement des bras robotisés, à leur facilité de programmation et à la polyvalence de la bride de fixation du dispositif effecteur, une vaste sélection d'applications personnalisées est possible. La clé est de déterminer les tâches répétitives d'un processus de production existant dans lesquelles le robot pourra aider ou remplacer les opérateurs humains.

Siemens, par exemple, utilise un petit bras robotisé pour produire le stator de ses moteurs électriques. Le stator est fabriqué en tôle d'acier magnétique perforée avec une plaque d'appui en aluminium devant être usinée pour l'ajuster aux tolérances. Le bras robotisé se charge des tâches répétitives comme le déchargement des pièces du chariot pour les placer sur un tour automatique d'usinage, le retrait des pièces finies, leur nettoyage par jet d'air et leur placement sur un appareil de mesure pour vérifier les tolérances.

Le contrôleur du robot fonctionne simultanément avec d'autres types d'équipement pour scanner le code-barres de la pièce à des fins de suivi et pour déplacer la pièce mesurée vers un chariot afin de la transporter vers la station de traitement suivante ou vers une station de réserve pour permettre à l'opérateur humain de faire les ajustements ou les remplacements nécessaires. Les fonctionnalités de sécurité du bras robotisé permettent à l'homme et au robot de travailler dans le même espace, sans grillage de protection ou autres barrières risquant de gêner le flux de travail.

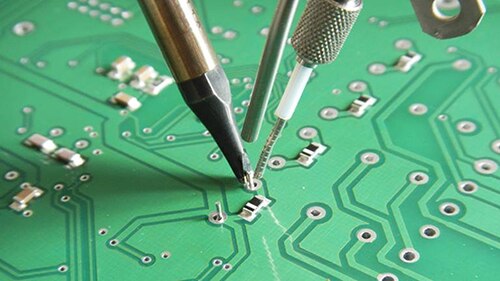

Les tâches nécessitant une précision régulière sont également adaptées à un traitement robotisé, même pour des cycles de production réduits. ALNEA, par exemple, a mis en place un bras robotisé pour traiter le soudage sélectif de sa chaîne de production CMS. Le soudage sélectif est nécessaire en cas d'endommagement des composants causé par la chaleur du soudage à la vague ou par refusion. Le soudage à la main des dispositifs CMS nécessite une dextérité et une temporisation minutieuse pour éviter les dommages causés par la chaleur et l'endommagement des ponts de soudure.

Dans l'application d'ALNEA, le bras robotisé fournit la dextérité et le système de contrôle du fer à souder de l'organe effecteur assure le maintien de la température et de la temporisation de l'opération de soudage selon les paramètres définis (Figure 6). Pour les premières unités du cycle de production, l'opérateur humain définit les paramètres de soudage et instruit le bras robotisé sur la séquence de mouvements. Ensuite, l'opérateur place le circuit imprimé et les composants destinés au soudage robotisé pendant le reste du cycle de production. La société a constaté une réduction de 50 % du temps de production en utilisant le robot pour le soudage sélectif.

Figure 6 : Les bras robotisés peuvent fournir la dextérité et la précision de positionnement nécessaires pour les applications comme le soudage sélectif dans la production de circuits imprimés. (Source de l'image : KUKA Robotics Corp.)

Figure 6 : Les bras robotisés peuvent fournir la dextérité et la précision de positionnement nécessaires pour les applications comme le soudage sélectif dans la production de circuits imprimés. (Source de l'image : KUKA Robotics Corp.)

Des bénéfices économiques s'observent également même si la tâche à automatiser n'est pas une opération complète. Par exemple, le Groupe BMW a intégré un bras robotisé dans son flux de travail existant pour la production de longerons renforcés d'automobiles, simplement pour soulager les opérateurs humains d'une tâche répétitive nécessitant une précision qui était difficile à maintenir pendant un quart de travail. La tâche consistait à placer plusieurs plaques de renforcement métalliques par intervalle sur le châssis avant d'insérer ce dernier dans une station de soudage automatisée. Cependant, la fatigue résultant de l'exécution répétée de cette tâche de positionnement pourtant simple a entraîné des erreurs accrues et a réduit le rendement au fil de la journée.

Le bras robotisé intégré dans les opérations de BMW visait en particulier à prendre en charge le positionnement adéquat des plaques après que l'opérateur humain les ait comptées et fournies au robot. Cela ne nécessitait aucun autre changement du flux de travail. En se chargeant de la tâche de placement de précision à la place de l'opérateur, le robot a permis de réduire les erreurs entraînées par la fatigue et de préserver le rendement pendant l'ensemble du quart. Les fonctionnalités de sécurité du robot lui ont permis de collaborer avec l'opérateur humain sans nécessiter de modifier l'espace de travail.

Conclusion

Les robots industriels sont traditionnellement associés aux grandes installations industrielles, principalement pour des raisons de coût, de complexité et de sécurité. Cependant, de plus en plus de tâches répétitives, allant d'un simple positionnement à la peinture de formes complexes, deviennent rentables pour les robots industriels compacts.

Grâce à leurs faibles exigences d'espace, à leur programmation simplifiée, à leurs coûts réduits et à leur capacité à s'intégrer facilement et en toute sécurité dans un flux de travail humain existant, sans nécessiter de barrières physiques, ces robots peuvent s'intégrer avec simplicité et sans interruption à la main-d'œuvre. Désormais, l'automatisation industrielle n'est plus réservée aux opérations à grande échelle et à grand budget : les opérations des petits ateliers peuvent également intégrer une main robotisée.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.