Prévention de température de jonction DEL excessive

Avec la contribution de Rédacteurs nord-américains de DigiKey

2016-11-01

La DEL haute luminosité (HB) ordinaire ne transforme qu'environ 45 % de l'énergie appliquée en photons visibles avec la production de chaleur résiduelle. Si la chaleur émanant de la DEL n'est pas dissipée de manière adéquate, celle-ci va surchauffer et peut provoquer des défaillances graves. Même en l'absence de défaillances graves, une température de jonction élevée dans une DEL peut entraîner une diminution de la sortie lumineuse, des variations de couleur ou une diminution importante de la durée de vie.

Cet article explique comment calculer la température de jonction et souligne l'importance de la résistance thermique. Il analyse les alternatives de boîtier DEL à faible résistance thermique telles que les conceptions de boîtier-CSP et COB, et étudie les facteurs qui influencent les performances des dissipateurs thermiques.

Comment la chaleur est générée et influence une DEL

Lorsqu'une tension suffisante est appliquée sur la jonction P-N d'une DEL, le courant circule à travers la jonction, générant à la fois de la lumière et de la chaleur. Cependant, la DEL haute luminosité (HB) ordinaire ne transforme en lumière qu'environ 45 % de l'énergie appliquée avec la production de chaleur résiduelle.

Dès lors que la jonction P-N est réduite, le débit calorifique par surface unitaire est élevé : une DEL de 1 W, 1 mm2 peut produire jusqu'à 100 W/cm2. À mesure que la température de jonction augmente, la tension directe et la sortie lumineuse de la DEL diminuent. Pour prolonger la durée de vie et maintenir les performances, la température de jonction des DEL doit respecter les spécifications du fabricant pendant l'utilisation.

Comme illustré dans la Figure 1, à un courant de fonctionnement constant, la tension directe diminue d'environ 20 mV par tranche de 10°C d'augmentation de température de jonction. Plus précisément, la tension directe à un courant constant de 350 mA diminue de 0,17 V lorsque la température de jonction de la DEL passe de 25°C à 80°C.

Figure 1 : Les hautes températures de jonction DEL réduisent la tension directe. (Source : Osram)

De la même manière, la sortie lumineuse chute de 10 % lorsque la température de jonction passe de 25°C à 80°C comme l'indique la Figure 2. Si la DEL produit 90 lumens à 25°C, elle ne produirait que 81 lumens à une température de jonction de 80°C. En d'autres termes, à un courant de fonctionnement constant, le rendement lumineux diminue d'environ 1,8 % à chaque hausse de température de jonction de 10°C.

Figure 2 : La température de jonction DEL plus élevée diminue la sortie lumineuse. (Source : Osram)

La longueur d'onde dominante d'une DEL est la longueur d'onde des photons qu'une DEL émet de manière prépondérante, ce qui détermine sa couleur. Pour une DEL monochromatique comme la DEL rouge 626 nm illustrée dans la Figure 3, la longueur d'onde dominante augmente avec une température de jonction plus élevée, modifiant ainsi la couleur.

Figure 3 : La température de jonction plus élevée modifie la longueur d'onde dominante et, par conséquent, la couleur de la DEL. (Source : Osram)

Calcul de la température de jonction

Le rendement des dispositifs d'éclairage à semi-conducteurs repose en grande partie sur la température de jonction, qui à son tour dépend principalement de trois facteurs : la puissance appliquée, les résistances thermiques entre la jonction de la DEL et la température ambiante, ainsi que la température ambiante elle-même. La puissance appliquée détermine la quantité de chaleur produite lorsque les résistances thermiques et les conditions ambiantes déterminent l'efficacité avec laquelle la chaleur peut être dissipée.

La résistance de deux trajets thermiques importants influence la température de jonction. La première concerne la résistance entre la jonction DEL et le contact thermique au bas du boîtier. La deuxième concerne la résistance du contact thermique à la température ambiante.

La température de la jonction DEL (TJ) est la somme de la température ambiante (TA) et du produit de la résistance thermique depuis la jonction-ambiante (Rth j-a dans l'équation suivante) et Pd, la puissance dissipée (If x Vf). La résistance thermique se définit comme l'élévation de la température d'un composant par unité de puissance dissipée en unités de °C/W.

L'équation est : ![]()

La compréhension du trajet thermique du dispositif DEL jonction-ambiante est indispensable lors de la conception du système d'éclairage pour garantir des performances thermiques maximales. Pour simplifier, nous avons la somme de la résistance entre la jonction DEL et la température ambiante, mais dans un système d'éclairage DEL réel, un certain nombre de résistances détermine le trajet thermique du système dans son ensemble.

Une faible résistance thermique permet d'alimenter les DEL avec des courants plus intenses afin d'augmenter la luminosité sans s'exposer à de trop grands risques de défaillances précoces provoquées par une surchauffe. La température de jonction et la résistance thermique maximale d'une DEL doivent être présentes sur la fiche technique du fabricant.

Importance du boîtier

La résistance thermique de la jonction DEL au contact thermique au bas du boîtier est régie par la conception du boîtier. Conscients de cela, les ingénieurs se sont attachés à élaborer des conceptions thermiques plus efficaces telles que des dispositifs à boîtier CSP et des DEL COB.

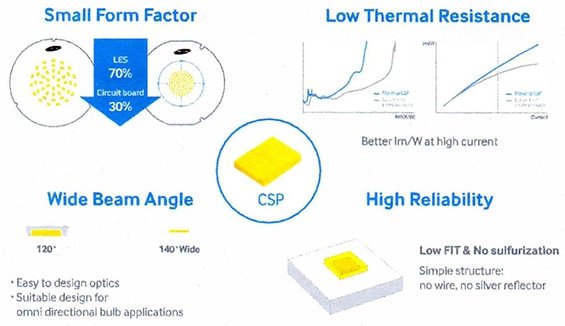

La technologie CSP élimine le sous-montage traditionnel pour fixer directement la puce DEL sur le circuit imprimé (Figure 4). Jusqu'à récemment, les boîtiers CSP n'étaient pas particulièrement appréciés pour les DEL en raison de la difficulté d'extraction de la chaleur de dispositifs aussi petits. Cependant, une amélioration du rendement et une plus grande tolérance aux températures ont corrigé ce problème.

Figure 4 : Les nombreux avantages de la technologie CSP incluent une résistance thermique plus faible. (Source : Samsung Semiconductor)

Il n'existe pas de définition standard pour un CSP, mais en général les professionnels considèrent qu'une DEL CSP doit être un dispositif de taille égale ou jusqu'à 20 % plus grand que la surface d'émission lumineuse de la DEL. Les CSP présentent une résistance thermique plus faible que les DEL conventionnelles, surtout en raison de l'interface métal-métal entre la DEL CSP et la surface du dissipateur thermique du circuit imprimé.

Par exemple, la DEL SCP8RT78HPL1R0S06E de Samsung Semiconductor présente une résistance thermique de boîtier d'à peine 2°C/W. La technologie CSP de Samsung réduit la taille du boîtier DEL en alliant la technologie flip-chip à celle du revêtement fluorescent, ce qui permet d'éviter l'utilisation de fils métalliques et de moules en plastique.

Pour la méthode COB, les fabricants conditionnent un certain nombre de puces directement sur un substrat. La faible résistance thermique des matrices de DEL Bridgelux Vero et série V allant de 1,6°C/W à seulement 0,25°C/W est rendue possible par une structure de puce DEL dans laquelle les trajets thermiques et électriques sont séparés.

Fixer une DEL sur un dissipateur thermique propre, plat et régulier est indispensable pour un bon transfert thermique. L'utilisation d'un matériau d'interface thermique (TIM) entre la DEL et le dissipateur thermique est également essentielle pour un bon transfert thermique. Le fournisseur de DEL Cree assure que le dos de sa gamme de DEL CX à substrat céramique (comme le CXA1304-0000-000C00A427F) est dix fois plus lisse que l'arrière de substrat en aluminium fréquemment utilisé dans les autres DEL COB.

Pour évaluer la planéité d'un dissipateur thermique, Cree suggère d'utiliser une lame de rasoir en guise de règle droite pour détecter d'éventuels écarts entre le bord de la lame et le dissipateur thermique (Figure 5).

Figure 5 : Inspection de la planéité du dissipateur thermique. (Source : Cree)

Matériaux d'interface thermique et dissipateurs thermiques

Un système d'éclairage DEL classique est équipé de boîtiers DEL haute luminosité fixés sur un substrat et montés sur un dissipateur thermique. Étant donné que les DEL n'émettent pas de rayonnement thermique comme les ampoules à incandescence classiques, la chaleur qu'elles produisent doit être évacuée dans le substrat. Les substrats thermiques classiques comprennent deux types de céramique : Al2O3 (oxyde d'aluminium ou alumine) et AlN (nitrure d'aluminium). Lors de l'assemblage, la surface inférieure du substrat doit directement entrer en contact avec la surface de montage d'un dissipateur thermique. Un matériau d'interface thermique (TIM) est utilisé entre la DEL et le dissipateur thermique pour remplir les petits interstices et les couches d'air et aider à évacuer la chaleur. S'il reste un espace entre la DEL et le dissipateur thermique, le trajet thermique ne sera pas aussi efficace. Les matériaux d'interface thermique peuvent se présenter sous la forme d'adhésifs, de graisses, de gels, de pastilles, d'alliages de brasage et d'époxy.

Le dissipateur thermique est le dernier élément constitutif de l'empilement thermique. Les dissipateurs thermiques évacuent la chaleur de la DEL, ce qui permet de maintenir la température de jonction dans les limites acceptables. Les concepteurs doivent tenir compte de la surface du dissipateur thermique, de la surface, de l'aérodynamique, du transfert thermique et du montage.

Les dissipateurs thermiques fonctionnent de trois façons : conduction (transfert thermique depuis un support solide vers un autre solide), convection (transfert thermique depuis un solide vers un fluide en mouvement, généralement de l'air) ou radiation (transfert thermique depuis deux corps à des températures de surface différentes). Les dissipateurs sont souvent fabriqués à partir de métal comme l'aluminium ou le cuivre avec plusieurs ailettes pour augmenter la surface de contact (Tableau 1).

| Matériau | Conductivité thermique (W/mK) |

|---|---|

| Fer | 79,5 |

| Aluminium | 205 |

| Cuivre | 385 |

| Air (à 0°C) | 0,024 |

Tableau 1 : Conductivité thermique des matériaux de dissipateur thermique courants et de l'air (Source : Bridgelux)

Des procédés de refroidissement passifs ou actifs peuvent être utilisés avec le dissipateur thermique pour aider à le refroidir. En règle générale, il faut compter une surface de 64,5 cm2 de surface de dissipateur thermique pour chaque watt de puissance à dissiper.

Conclusion

La plupart des mécanismes de défaillance de DEL dépendent de la température. Même si une température de jonction élevée dans la DEL ne provoque pas de défaillance, elle peut entraîner une réduction de la sortie lumineuse, des variations de couleur ou une diminution importante de la durée de vie. Cet article a abordé le calcul de la température de jonction et souligné l'importance de la résistance thermique. Il a également examiné les alternatives de boîtier DEL à faible résistance thermique telles que les conceptions CSP et COB, et a étudié les facteurs influençant les performances du dissipateur thermique.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.