Comment concevoir pour un monde plus sûr à l'aide de circuits intégrés de caméras de surveillance PTZ écoénergétiques

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-02-03

L'utilisation de la vidéosurveillance continue de se répandre, en partie grâce aux développements de l'intelligence artificielle (IA) dans le cadre de diverses initiatives de « villes intelligentes » avec une surveillance intelligente et automatisée des rues, allées et lieux de rassemblement publics. La vidéosurveillance est également de plus en plus utilisée dans les espaces clos tels que les bureaux, les magasins de détail, les halls d'entrée résidentiels, les supermarchés, les musées, les chantiers de construction, les sites industriels et les entrepôts pour des raisons de sécurité. Cette utilisation généralisée, combinée aux exigences d'analyses basées sur l'IA, implique que les concepteurs sont en concurrence pour améliorer le rendement et les performances des systèmes tout en réduisant les coûts.

Ces améliorations peuvent, en grande partie, être réalisées en utilisant une combinaison de circuits intégrés d'imagerie compacts, basse consommation, sensibles et haute résolution, associés à des systèmes de contrôle de mouvement intelligents et précis. En utilisant les éléments de cette approche, les concepteurs peuvent permettre une vidéosurveillance écoénergétique à distance qui élimine de plus en plus la nécessité de surveiller physiquement une zone ou des locaux en raison d'images ambiguës ou d'incidents qui sont hors du champ de vision d'une caméra.

Cependant, comme pour tout domaine d'application en expansion, il existe une série de défis techniques à relever, dont beaucoup peuvent être résolus directement en utilisant des sous-systèmes électroniques écoénergétiques pour les fonctions de panoramique, d'inclinaison et de zoom (PTZ) des caméras.

Cet article analyse le rôle des caméras PTZ dans la surveillance et explique comment l'électronique de contrôle de mouvement et de moteur écoénergétique, précise et basse consommation pour contrôler les fonctions PTZ est essentielle à la mise en œuvre de systèmes de vidéosurveillance. Il présente et étudie ensuite l'application de circuits intégrés de contrôle de mouvement de TRINAMIC Motion Control GmbH, qui fait désormais partie d'Analog Devices, Inc., et présente également des cartes d'évaluation.

Surveillance efficace améliorée grâce au contrôle de mouvement PTZ

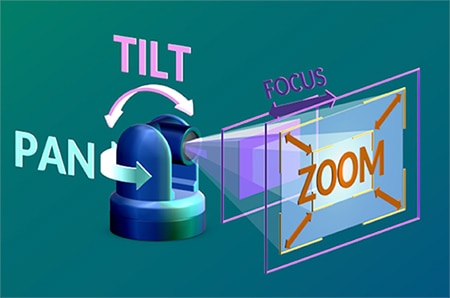

Qu'il s'agisse d'installations de sécurité ou de surveillance de processus, les systèmes modernes de vidéosurveillance sont bien plus qu'une simple caméra orientée de manière fixe vers une zone cible. L'IA utilise plus efficacement les images capturées en réduisant les fausses alarmes et en garantissant un déploiement optimal des ressources, tandis que l'utilisation de fonctions PTZ motorisées permet à la caméra de balayer de gauche à droite (panoramique) et de se déplacer de haut en bas (inclinaison), redéfinissant ainsi la zone surveillée (Figure 1). L'IA et les fonctions PTZ contribuent à une approche plus efficace et généralement plus « verte » de la surveillance. Dans le cas d'une caméra PTZ, et selon la conception du système, le mouvement peut être dirigé de manière autonome par l'assemblage de caméra, contrôlé à distance par un système de sécurité, ou même actionné manuellement.

Figure 1 : Une caméra de surveillance dotée d'une fonction panoramique de gauche à droite, d'une fonction d'inclinaison de haut en bas et d'un zoom avant et arrière (PTZ) offre beaucoup plus de flexibilité qu'une caméra statique fixe. (Source de l'image : Aximmetry Technologies Ltd.)

Figure 1 : Une caméra de surveillance dotée d'une fonction panoramique de gauche à droite, d'une fonction d'inclinaison de haut en bas et d'un zoom avant et arrière (PTZ) offre beaucoup plus de flexibilité qu'une caméra statique fixe. (Source de l'image : Aximmetry Technologies Ltd.)

Ce mouvement de la caméra via les fonctions de panoramique et d'inclinaison permet de résoudre le dilemme du compromis entre l'utilisation d'un objectif grand angle et d'un large champ de vision (FOV) qui permet de capturer une plus grande surface, mais au détriment des détails de la scène et avec l'introduction d'une distorsion de la courbure. La capacité PTZ permet également de réduire les coûts d'un système de sécurité, car une caméra peut faire le travail de plusieurs caméras statiques.

Le mouvement de la caméra peut être dirigé par différentes techniques. Les caméras de surveillance dotées de fonctions PTZ prennent souvent en charge plusieurs positions prédéfinies, où l'utilisateur peut spécifier les positions qu'il souhaite surveiller, ainsi que la séquence et le moment programmés pour passer d'une position à l'autre. Cela permet la surveillance à distance d'une large zone sans aucune intervention de l'utilisateur.

Adaptation de l'électronique aux moteurs PTZ

Alors que le contrôle du mouvement est au cœur d'une implémentation PTZ, les facteurs importants des systèmes PTZ efficaces sont un suivi fluide et précis via un contrôle supérieur du moteur. Les concepteurs peuvent envisager aussi bien des moteurs CC sans balais que des moteurs pas-à-pas plus complexes — mais souvent avantageux — pour une haute précision et peuvent atteindre la fluidité et la précision requises en utilisant les circuits intégrés et la technologie Trinamic d'ADI.

Un fonctionnement basse consommation est également essentiel. Un grand nombre de caméras de surveillance équipées de commandes PTZ sophistiquées sont désormais compatibles avec Power over Ethernet (PoE). La dernière norme PoE (IEEE 802.3bt-2018) prend en charge jusqu'à 100 watts (W) par connexion de câble Ethernet.

Les concepteurs de systèmes PTZ ont le choix entre trois types de moteurs, et ce choix détermine les circuits intégrés de commande à utiliser. Les options sont : moteur CC à balais classique, moteur CC sans balais (BLDC) et moteur pas-à-pas (Figure 2).

Figure 2 : Les trois moteurs CC de base sont les vénérables moteurs à balais, sans balais et pas-à-pas. (Source de l'image : Analog Devices)

Figure 2 : Les trois moteurs CC de base sont les vénérables moteurs à balais, sans balais et pas-à-pas. (Source de l'image : Analog Devices)

Chaque configuration de moteur présente des compromis en termes de capacités, de performances et de besoins de gestion/contrôle :

Le moteur CC à balais a été le premier moteur CC développé et a été utilisé avec succès pendant plus de 100 ans. Il est de conception simple mais difficile à commander et convient mieux aux situations de fonctionnement libre sans limite qu'à un positionnement précis ou à un fonctionnement discontinu. En outre, ses balais sont sujets à l'usure, présentent des problèmes de fiabilité et peuvent générer des interférences électromagnétiques (EMI) inacceptables. Bien qu'il soit encore utilisé dans des applications de masse à faible coût comme les jouets, et même dans certaines applications haut de gamme comme les pompes à perfusion médicales, il ne constitue généralement pas une option viable pour les conceptions PTZ.

Le moteur BLDC (également appelé moteur à commutation électronique ou EC) convient bien aux conceptions en boucle fermée avec un capteur de position, qui peut également être utilisé pour le contrôle de la vitesse (Figure 3). Il peut atteindre de hautes vitesses et une longue durée de vie tout en offrant une haute densité de puissance.

Figure 3 : Le moteur BLDC est le plus souvent utilisé dans une configuration en boucle fermée pour la précision du positionnement et la haute vitesse. Un capteur de position monté sur l'arbre fournit la rétroaction nécessaire au servocontrôleur. (Source de l'image : Analog Devices)

Figure 3 : Le moteur BLDC est le plus souvent utilisé dans une configuration en boucle fermée pour la précision du positionnement et la haute vitesse. Un capteur de position monté sur l'arbre fournit la rétroaction nécessaire au servocontrôleur. (Source de l'image : Analog Devices)

La commande des moteurs BLDC requiert une synchronisation précise du courant qui alimente les bobines du stator du moteur. Pour améliorer les performances et la précision, on utilise souvent la rétroaction en boucle fermée. Pour cela, un codeur peut être utilisé pour détecter la position du rotor, de même que la détection du courant de bobine pour les conceptions mettant en œuvre le contrôle à flux orienté (FOC) (nous reviendrons plus tard sur le contrôle FOC).

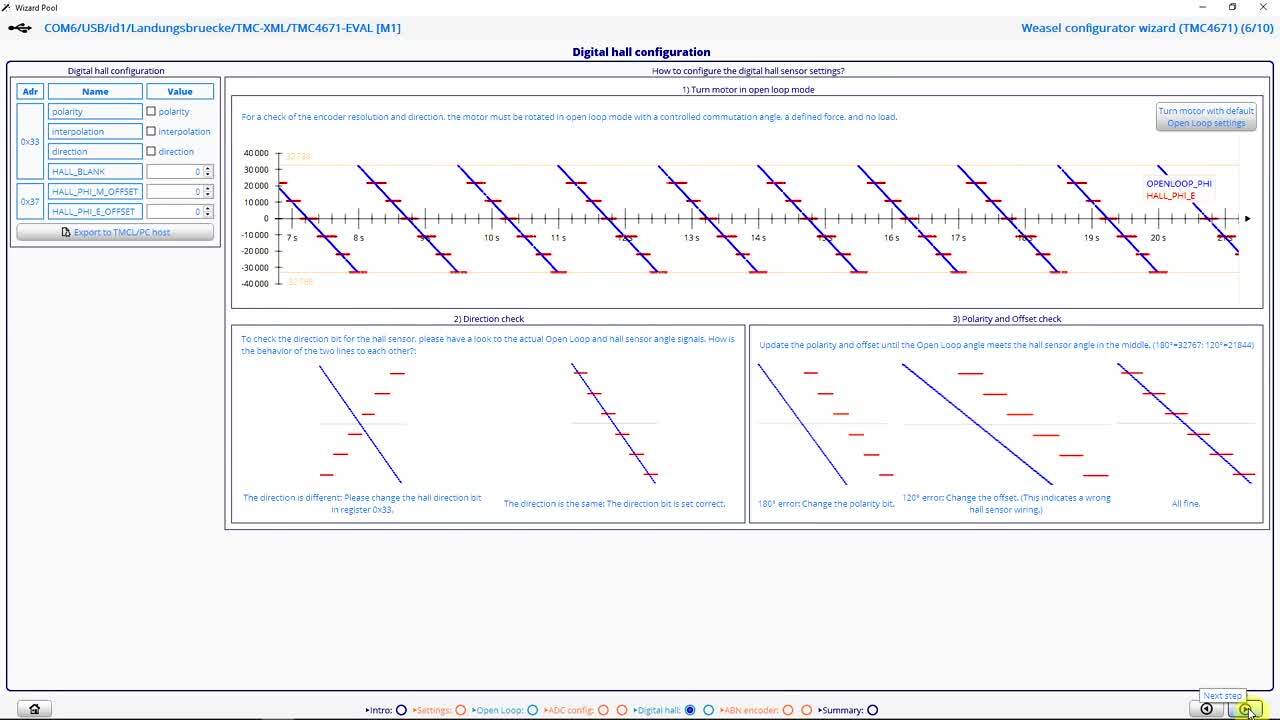

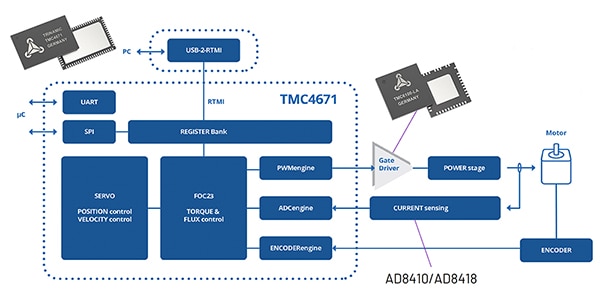

Le servocontrôleur/variateur moteur multiphase Trinamic TMC4671-LA est un circuit intégré spécialement conçu pour cette tâche, et il est câblé avec un algorithme FOC intégré pour les moteurs BLDC (Figure 4).

Figure 4 : Le servocontrôleur/variateur moteur Trinamic TMC4671-LA, conçu pour les moteurs BLDC, est câblé avec un algorithme FOC intégré. (Source de l'image : Analog Devices)

Figure 4 : Le servocontrôleur/variateur moteur Trinamic TMC4671-LA, conçu pour les moteurs BLDC, est câblé avec un algorithme FOC intégré. (Source de l'image : Analog Devices)

Il peut également être utilisé pour d'autres types de moteurs, tels que les moteurs synchrones à aimants permanents (PMSM), ainsi que les moteurs pas-à-pas à deux phases, les moteurs CC et les actionneurs à bobine mobile. Notez que la différence entre les moteurs BLDC et PMSM est que le premier est un moteur à courant continu (CC), tandis que le deuxième est un moteur à courant alternatif (CA). Ainsi, le moteur BLDC est un moteur CC à commutation électronique qui ne possède pas d'assemblage de commutateur physique. Par contraste, le PMSM est un moteur CA synchrone qui utilise des aimants permanents pour fournir l'excitation de champ nécessaire.

Le TMC4671-LA utilise une interface SPI ou UART de base pour communiquer avec son microcontrôleur. Il implémente toutes les fonctionnalités de contrôle nécessaires dans le matériel, ainsi que la surveillance des conditions d'erreur et de défaut. Il inclut des convertisseurs analogique-numérique (CAN) intégrés, des interfaces de capteurs de position, des interpolateurs de position et d'autres fonctions nécessaires à la mise en place d'un contrôleur complet pour une large gamme d'applications de servocontrôleurs.

Cette fonctionnalité est essentielle pour relever le défi de la commande de moteurs BLDC, car ces algorithmes sont très sophistiqués. Heureusement, les spécificités complexes sont entièrement prises en charge par le circuit intégré, de sorte que ces détails ne sont pas un fardeau pour l'ingénieur de conception ou le microcontrôleur du système (Figure 5).

Figure 5 : Le TMC4671-LA contient et exécute les multiples blocs fonctionnels liés nécessaires aux fonctions de contrôle BLDC complexes et précises, telles que le contrôle FOC, déchargeant le concepteur et le processeur hôte de cette tâche. (Source de l'image : Analog Devices)

Figure 5 : Le TMC4671-LA contient et exécute les multiples blocs fonctionnels liés nécessaires aux fonctions de contrôle BLDC complexes et précises, telles que le contrôle FOC, déchargeant le concepteur et le processeur hôte de cette tâche. (Source de l'image : Analog Devices)

Sa fréquence de boucle de commande de 100 kilohertz (kHz), qui est cinq fois supérieure à la fréquence de 20 kHz de nombreux contrôleurs BLDC, présente des avantages essentiels, notamment un temps de stabilisation plus rapide, une réponse plus rapide aux commandes de contrôle de couple, une meilleure stabilité de position et une réduction du risque de situations de surintensité. Ces dernières sont potentiellement dommageables pour le variateur moteur ou le moteur.

Le moteur pas-à-pas est une alternative au moteur BLDC. Ce moteur est bien adapté au positionnement en boucle ouverte ou au fonctionnement de vitesse, et fournit un couple élevé à des vitesses faibles et moyennes (Figure 6). En général, les moteurs pas-à-pas aux performances comparables sont moins chers que les moteurs BLDC, mais ils présentent des problèmes de fonctionnement qui doivent être résolus.

Figure 6 : Par rapport au contrôleur de moteur BLDC, le contrôleur de moteur pas-à-pas a un chemin plus direct de l'hôte vers les variateurs moteurs et le moteur. (Source de l'image : Analog Devices)

Figure 6 : Par rapport au contrôleur de moteur BLDC, le contrôleur de moteur pas-à-pas a un chemin plus direct de l'hôte vers les variateurs moteurs et le moteur. (Source de l'image : Analog Devices)

À première vue, le flux du trajet du signal du contrôleur de moteur pas-à-pas semble être un peu plus simple que celui du contrôleur de moteur BLDC. Bien que cela soit vrai à certains égards, un contrôleur de moteur pas-à-pas précis et efficace doit fournir des fonctions spécifiques pour répondre aux besoins de ce moteur.

Des circuits intégrés tels que le TMC5130A, un circuit intégré de variateur et de contrôleur hautes performances doté d'interfaces de communication série et destiné aux moteurs pas-à-pas à deux phases, sont conçus pour minimiser ou éliminer les problèmes associés (Figure 7).

Figure 7 : Le TMC5130A est un circuit intégré de variateur et de contrôleur hautes performances doté d'interfaces de communication série ciblant les moteurs pas-à-pas à deux phases. (Source de l'image : Analog Devices)

Figure 7 : Le TMC5130A est un circuit intégré de variateur et de contrôleur hautes performances doté d'interfaces de communication série ciblant les moteurs pas-à-pas à deux phases. (Source de l'image : Analog Devices)

Ce dispositif combine un générateur de rampe flexible pour le positionnement cible automatique, avec un variateur moteur pas-à-pas hautement avancé. Il inclut également des MOSFET internes qui peuvent délivrer directement jusqu'à 2 ampères (A) de courant de bobine (2,5 A crête) et il présente une résolution de 256 micro-pas par pas complet.

Cependant, le TMC5130A va au-delà de la commande de base des moteurs pas-à-pas, car il relève certains défis auxquels les concepteurs sont confrontés lorsqu'ils décident d'utiliser ce type de moteur. Les deux problèmes les plus sensibles sont le bruit audible que le moteur génère pendant le pas, ainsi que la régularité de fonctionnement du moteur. Si cela ne pose pas de problème dans des contextes tels que les applications industrielles, cela peut être déconcertant, voire contre-productif, dans le cadre d'une surveillance PTZ.

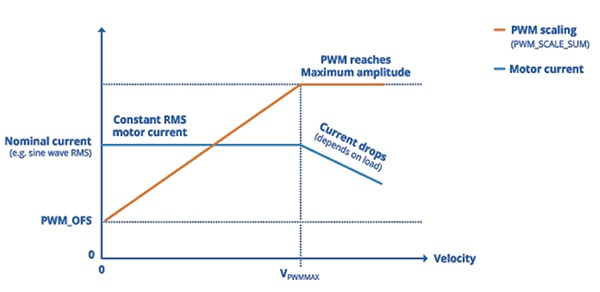

Pour le premier défi, le TMC5130A met en œuvre StealthChop, un dispositif de découpage à modulation de largeur d'impulsion (PWM) basée sur la tension propriétaire qui module le courant en fonction du rapport cyclique (Figure 8). Cette fonction est optimisée pour les vitesses faibles à moyennes et réduit considérablement le bruit audible.

Figure 8 : La technique StealthChop du TMC5130A module l'attaque de courant en fonction du rapport cyclique, ce qui réduit considérablement le bruit audible du moteur pas-à-pas. (Source de l'image : Analog Devices)

Figure 8 : La technique StealthChop du TMC5130A module l'attaque de courant en fonction du rapport cyclique, ce qui réduit considérablement le bruit audible du moteur pas-à-pas. (Source de l'image : Analog Devices)

Pour le deuxième défi, le TMC5130A utilise SpreadCycle, une technique propriétaire de découpage du courant. Ce schéma de découpage de commande basé sur le courant, cycle-par-cycle implémente une décroissance lente des phases de commande, ce qui réduit les pertes électriques et l'ondulation de couple. Il utilise une moyenne basée sur l'hystérésis du courant du moteur par rapport au courant cible, ce qui donne une onde sinusoïdale pour le courant du moteur, même à haute vitesse (Figure 9).

Figure 9 : Le schéma de découpage MOSFET basé sur le courant cycle-par-cycle SpreadCycle dans le TMC5130A réduit les pertes électriques et l'ondulation de couple. (Source de l'image : Analog Devices)

Figure 9 : Le schéma de découpage MOSFET basé sur le courant cycle-par-cycle SpreadCycle dans le TMC5130A réduit les pertes électriques et l'ondulation de couple. (Source de l'image : Analog Devices)

Les autres fonctionnalités uniques du TMC5130A sont la détection de calage du moteur StallGuard et l'entraînement de courant dynamiquement adaptatif CoolStep, le second tirant parti du premier.

StallGuard assure une détection de charge sans capteur via la force contre-électromotrice (FCEM) et peut arrêter un moteur en un pas complet, protégeant ainsi le variateur moteur et le moteur. Autre avantage, sa sensibilité peut être ajustée pour répondre aux exigences de l'application. CoolStep ajuste le courant du moteur en fonction de la mesure StallGuard de force contre-électromotrice. Il peut réduire le courant du moteur de 75 % en cas de faible charge, ce qui permet de réaliser des économies d'énergie et de réduire la génération de chaleur.

Lorsqu'il s'agit de commander deux moteurs pas-à-pas à deux phases plutôt qu'un seul, comme le fait le TMC5130A, le TMC5072 est disponible avec bon nombre des mêmes fonctionnalités (Figure 10). Il peut commander deux bobines indépendantes avec un courant jusqu'à 1,1 A par bobine (1,5 A crête). Les deux variateurs peuvent également être mis en parallèle pour fournir 2,2 A (3 A crête) à une seule bobine.

Figure 10 : Le TMC5072 est une version à double variateur du TMC5130A ; les deux sorties indépendantes peuvent être utilisées en parallèle. (Source de l'image : Analog Devices)

Figure 10 : Le TMC5072 est une version à double variateur du TMC5130A ; les deux sorties indépendantes peuvent être utilisées en parallèle. (Source de l'image : Analog Devices)

Le contrôle FOC change la donne

Un autre problème est la rétroaction de position du moteur. Les moteurs pas-à-pas n'ont pas besoin de rétroaction mais l'ajoutent souvent pour assurer une commande de haute précision, tandis que les conceptions BLDC l'exigent. La rétroaction est généralement mise en œuvre à l'aide d'un codeur (typiquement basé sur des capteurs à effet Hall ou des codeurs optiques), mais elle est limitée par la fréquence de mise à jour et la résolution, ainsi que par la charge de traitement qu'elle ajoute au système.

Pour les moteurs BLDC, il existe une autre option de contrôle. Le contrôle à flux orienté (FOC) — également appelé contrôle vectoriel (VC) — a été conçu pour résoudre les problèmes liés à la résolution et à la vitesse de mise à jour de la rétroaction, ainsi que les problèmes de coûts des codeurs et d'installation.

En bref, le contrôle FOC est un schéma de régulation du courant pour les moteurs, utilisant l'orientation du champ magnétique et la position du rotor du moteur. Il est basé sur la « simple » observation que deux composantes de force agissent sur le rotor d'un moteur électrique. L'une des composantes, appelée directe, ou ID, tire simplement dans une direction radiale, tandis que l'autre composante, en quadrature, ou IQ, applique un couple en tirant tangentiellement (Figure 11).

Figure 11 : Le principe qui a inspiré le contrôle FOC est l'observation qu'un rotor est soumis à deux forces orthogonales, l'une radiale à l'axe du rotor et l'autre tangentielle. (Source de l'image : Analog Devices)

Figure 11 : Le principe qui a inspiré le contrôle FOC est l'observation qu'un rotor est soumis à deux forces orthogonales, l'une radiale à l'axe du rotor et l'autre tangentielle. (Source de l'image : Analog Devices)

Le contrôle FOC idéal fournit une commande de courant en boucle fermée, résultat en un courant générateur de couple (IQ) pur — sans courant continu, ID. Il ajuste ensuite les forces du courant d'attaque de manière à ce que le moteur fournisse la quantité de couple ciblée. L'une des nombreuses fonctionnalités du contrôle FOC est qu'il maximise la puissance active et minimise la puissance inactive.

Le contrôle FOC est une approche écoénergétique pour le contrôle d'un moteur électrique. Il fonctionne bien dans des conditions de haute dynamique et de haute vitesse du moteur, et il renforce la fonctionnalité de sécurité intrinsèque grâce à ses aspects de contrôle en boucle fermée. Il utilise une détection du courant basée sur résistance standard pour mesurer l'amplitude et la phase du courant dans les bobines du stator et l'angle du rotor. L'angle mesuré du rotor est ensuite ajusté aux axes magnétiques. L'angle du rotor est mesuré à l'aide d'un capteur Hall ou d'un codeur de position, de sorte que la direction du champ magnétique provenant du rotor est connue.

Cependant, le chemin est long et extrêmement complexe entre les observations FOC et un schéma complet de commande moteur. Le contrôle FOC nécessite la connaissance de certains paramètres statiques, notamment le nombre de paires de pôles du moteur, le nombre d'impulsions du codeur par tour, l'orientation du codeur par rapport à l'axe magnétique du rotor, la direction de comptage du codeur, et certains paramètres dynamiques tels que les courants de phase et l'orientation du rotor.

En outre, l'ajustement des paramètres proportionnels et intégraux (P et I) des deux contrôleurs PI utilisés pour la commande en boucle fermée des courants de phase dépend des paramètres électriques du moteur. Ces paramètres incluent la résistance, l'inductance, la constante FCEM du moteur (qui est également la constante de couple du moteur) et la tension d'alimentation.

Le défi auquel sont confrontés les concepteurs lors de l'application du contrôle FOC est le nombre élevé de degrés de liberté dans tous les paramètres. Si les diagrammes opérationnels et même le code source pour le contrôle FOC sont largement disponibles, le code « livrable » nécessaire à sa mise en œuvre est complexe et sophistiqué. Il inclut de multiples transformations de coordonnées — la transformée de Clarke, la transformée de Park, la transformée de Park inverse et la transformée de Clarke inverse — formulées comme un ensemble de multiplications matricielles, ainsi que des calculs répétés intensifs. Il existe de nombreux tutoriels FOC en ligne, s'étendant des tutoriels qualitatifs, sans équation et simplifiés aux tutoriels hautement mathématiques. La fiche technique du TMC4671 se situe au milieu et mérite d'être examinée.

Tenter d'implémenter le contrôle FOC via un micrologiciel nécessite une puissance de calcul et des ressources importantes du processeur, ce qui limite le choix du concepteur en matière de processeur. Toutefois, en utilisant le TMC4671, les concepteurs peuvent choisir parmi une gamme beaucoup plus étendue de microprocesseurs et même de microcontrôleurs bas de gamme, tout en étant libérés des problèmes de codage tels que la gestion des interruptions et l'accès direct à la mémoire. Une connexion au TMC4671 via ses ports de communication SPI (ou UART) suffit, la programmation et la conception du logiciel se réduisant à l'initialisation et au réglage des paramètres cibles.

N'oubliez pas le circuit d'attaque

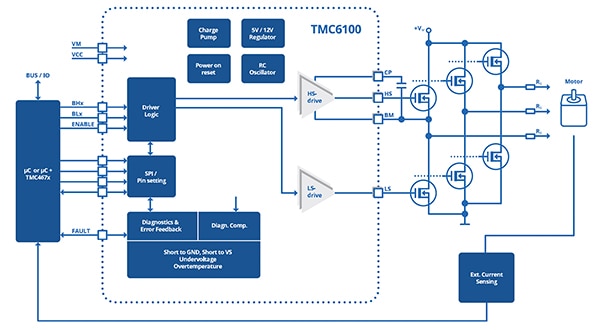

Alors que certains circuits intégrés de commande moteur, tels que le TMC5130A et le TMC5072 pour les moteurs pas-à-pas, intègrent la fonctionnalité de circuit d'attaque de grille de moteur avec une attaque d'environ 2 A, d'autres circuits intégrés tels que le TMC4671-LA pour les moteurs BLDC ne le font pas. Dans ce cas, des dispositifs tels que le circuit intégré d'attaque de grille en demi-pont TMC6100-LA-T ajoutent cette capacité nécessaire (Figure 12). Ce circuit d'attaque de grille MOSFET en demi-pont triple est disponible en boîtier QFN de 7 millimètres (mm) × 7 mm, fournit un courant d'attaque jusqu'à 1,5 A et convient à la commande de MOSFET externes supportant jusqu'à 100 A de courant de bobine.

Figure 12 : Le circuit intégré d'attaque de grille en demi-pont TMC6100-LA-T fournit un courant d'attaque jusqu'à 1,5 A et convient à la commande de MOSFET externes qui fournissent un courant de bobine jusqu'à 100 A. (Source de l'image : Analog Devices)

Figure 12 : Le circuit intégré d'attaque de grille en demi-pont TMC6100-LA-T fournit un courant d'attaque jusqu'à 1,5 A et convient à la commande de MOSFET externes qui fournissent un courant de bobine jusqu'à 100 A. (Source de l'image : Analog Devices)

Le TMC6100-LA-T est doté d'un contrôle logiciel du courant d'attaque pour l'optimisation de ses paramètres dans le système. Il inclut également des fonctionnalités de sécurité programmables telles que la détection des courts-circuits et les seuils de surchauffe. Avec une interface SPI pour les diagnostics, cela favorise des conceptions robustes et fiables.

Pour accélérer davantage la mise sur le marché et faciliter l'optimisation des paramètres et le réglage du circuit d'attaque, Trinamic propose la carte d'évaluation universelle TMC6100-EVAL (Figure 13). Cette unité offre une manipulation pratique du matériel, ainsi qu'un outil logiciel convivial pour l'évaluation. Le système se compose de trois éléments : une carte de base, une carte de connecteur avec plusieurs points de test, le TMC6100-EVAL, et un contrôleur FOC TMC4671-EVAL.

Figure 13 : La carte d'évaluation universelle TMC6100-EVAL facilite l'optimisation des paramètres du circuit d'attaque et le réglage du circuit d'attaque en fonction de la situation de charge et du moteur. (Source de l'image : Analog Devices)

Figure 13 : La carte d'évaluation universelle TMC6100-EVAL facilite l'optimisation des paramètres du circuit d'attaque et le réglage du circuit d'attaque en fonction de la situation de charge et du moteur. (Source de l'image : Analog Devices)

Conclusion

Les caméras vidéo pour la surveillance et la sécurité sont de puissants outils permettant de réduire les déplacements physiques et la consommation d'énergie associée. Elles utilisent souvent l'alimentation PoE et sont dotées d'une commande PTZ motorisée, mais cette fonction de contrôle est complexe. Comme illustré, en intégrant les diverses fonctions nécessaires à la commande efficace des moteurs — et en utilisant des circuits d'attaque de grille selon les besoins — les circuits intégrés de Trinamic fournissent un mouvement et un positionnement fluides et précis pour les moteurs CC sans balais et pas-à-pas utilisés pour les caméras PTZ.

Trinamic offre aux ingénieurs un vaste choix de solutions qui accélèrent l'implémentation de systèmes de commande moteur efficaces et précis, adaptés aux besoins de l'application. Ces produits permettent de résoudre les défis au niveau du matériel, minimisant ainsi la complexité globale de la conception et du logiciel.

Contenu connexe

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.