Comment connecter les systèmes d'automatisation d'usine existants et l'Industrie 4.0 sans interruption

Avec la contribution de Rédacteurs nord-américains de DigiKey

2023-08-14

Les usines se transforment à mesure que l'Industrie 4.0 et l'Internet industriel des objets (IIoT) se développent. Entre autres fonctions d'automatisation à grande échelle, l'Industrie 4.0 apporte une communication machine-à-machine (M2M) généralisée dans l'atelier. Cela crée la possibilité de collecter et d'analyser davantage de données pour augmenter la productivité et améliorer le rendement.

Si le développement M2M s'est accéléré ces dernières années, il n'est pas nouveau, ayant fait partie de la transition numérique de l'usine depuis des décennies. Les technologies M2M filaires et sans fil modernes, telle qu'Industrial Ethernet et Wi-Fi, sont rationalisées et efficaces, mais cette longue existence signifie qu'il existe de nombreux réseaux hérités en place. Ces réseaux utilisent des technologies plus anciennes telles que les automates programmables (PLC), qui transfèrent des données sur des réseaux câblés avec des technologies de données série telles que RS-232 et RS-485.

Cela met les responsables d'usine face à dilemme. Conserver les anciens systèmes de communication signifie passer à côté des avantages de productivité apportés par l'Industrie 4.0, mais la mise à niveau de l'usine pour intégrer l'Industrial Ethernet est coûteuse et source de perturbations. Pire encore, de nombreuses machines plus anciennes sont généralement contrôlées par une génération de PLC qui ne sont pas compatibles avec les protocoles Industrial Ethernet plus récents tels qu'Ethernet/IP et ModbusTCP. Pourtant, ces machines pourraient encore avoir de nombreuses années de vie utile. Une passerelle industrielle peut fournir une solution intermédiaire rentable en assurant la transition entre l'infrastructure existante et une dorsale Ethernet au fur et à mesure de sa mise en place.

Cet article présente brièvement les avantages d'un réseau Industrial Ethernet et des protocoles industriels modernes pour améliorer la productivité et le rendement de l'usine. Il explique ensuite comment une passerelle industrielle peut fournir une solution simple et rapide pour relier l'infrastructure existante et la dorsale Ethernet. L'article présente deux exemples de passerelles industrielles de Weidmüller et décrit comment les utiliser pour relier un PLC exécutant une technologie de données série RS-232/RS-485 à une dorsale Ethernet/IP.

Petite histoire de l'automatisation industrielle

La transition numérique des usines a vraiment commencé avec l'invention de l'automate programmable en 1969. Un PLC est un type d'ordinateur spécialisé qui exécute en continu un seul programme. L'un des principaux avantages d'un PLC est qu'il exécute le programme pratiquement en temps réel et de manière hautement reproductible. Les PLC sont également relativement bon marché, fiables et robustes. Un bon exemple est l'unité SIPLUS de Siemens, dotée d'une interface série RS-485 (Figure 1).

Figure 1 : Les PLC sont le pilier de l'automatisation industrielle et sont bon marché, fiables et robustes. (Source de l'image : Siemens)

Figure 1 : Les PLC sont le pilier de l'automatisation industrielle et sont bon marché, fiables et robustes. (Source de l'image : Siemens)

Au début de l'automatisation des usines, les fabricants reliaient leurs PLC à un système de supervision central via RS-232. Il s'agissait d'une liaison de données série câblée avec un débit maximum de quelques centaines de kilobits par seconde (Kb/s), au mieux. Elle utilisait la tension de terre pour représenter le "0" numérique et ±3 à 15 volts (V) pour représenter le "1" numérique. Plus tard, RS-422 et RS-485 ont amené les communications filaires à un niveau plus avancé en utilisant une signalisation différentielle sur un câble à paire torsadée. Les systèmes permettaient à un seul contrôleur de superviser jusqu'à 32 PLC et offraient un débit de données atteignant 10 mégabits par seconde (Mb/s) sur une distance jusqu'à 1200 mètres (m).

Il est important de noter que RS-232 et RS-485 sont des normes qui spécifient la couche physique (PHY). Elles ne précisent pas le protocole de communication. Dans le secteur de l'automatisation industrielle, plusieurs protocoles ont été développés pour fonctionner sur la couche PHY RS-232 ou RS-485. Les exemples incluent : Modbus Remote Terminal Unit (RTU), Modbus American Standard Code for Information Interchange (ASCII), DF1-Common Industrial Protocol (CIP), DF1-Programmable Controller Communication Commands (PCCC), Point-to-Point Interface (PPI), DirectNET, Coprocessing Communication Module (CCM) et HostLink. Les protocoles ont été développés et pris en charge par de nombreux fabricants de PLC.

Les PLC se sont révélés être un moyen robuste, fiable et flexible d'introduire l'automatisation dans l'atelier, et RS-485 et ses protocoles industriels associés offraient une technologie de réseau peu coûteuse et simple à installer. Aujourd'hui, les PLC sont généralement utilisés pour contrôler des chaînes d'assemblage entières, et la plupart des systèmes d'automatisation industrielle utilisent un type de PLC. Plusieurs milliers d'installations d'automatisation d'usine sont basées sur de vénérables réseaux RS-232 et RS-485.

Ethernet fait son entrée dans l'usine

Cependant, depuis le début du siècle, Ethernet constitue la solution la plus accessible et la plus éprouvée pour un réseau d'usine moderne. Il s'agit de l'option de mise en réseau câblé la plus largement utilisée avec un support fournisseur étendu. Ethernet utilise généralement TCP/IP (faisant partie de la suite Internet Protocol (IP)) pour le routage et le transport, garantissant l'interopérabilité du cloud, une capacité qui va bien au-delà des technologies RS-232 et RS-485.

Par Industrial Ethernet, on entend les systèmes Ethernet adaptés à une utilisation en usine. De tels systèmes se caractérisent par un matériel robuste et des logiciels conformes aux normes du secteur. L'Industrial Ethernet est une technologie éprouvée et mature pour l'automatisation des usines, permettant à un superviseur distant d'accéder facilement aux commandes, aux PLC et aux dispositifs E/S sur le lieu de production. L'infrastructure utilise typiquement des topologies en ligne ou en anneau, car celles-ci permettent de réduire les longueurs de câbles (atténuant l'impact des interférences électromagnétiques (EMI)), de réduire la latence et d'intégrer un certain degré de redondance.

Le mécanisme de communication de l'Ethernet standard est sujet aux interruptions et aux pertes de paquets, ce qui augmente la latence et le rend inadapté aux exigences en temps quasi réel des lignes de production rapides et synchronisées. Un tel environnement requiert un protocole déterministe pour garantir que les instructions des machines arrivent toujours à temps, quelle que soit la charge du réseau.

Pour relever ce défi, le matériel Industrial Ethernet est soutenu par des logiciels personnalisés. Il existe plusieurs protocoles Industrial Ethernet éprouvés, notamment Ethernet/IP, ModbusTCP et PROFINET. Chacun d'eux est conçu pour garantir un haut niveau de déterminisme pour les applications d'automatisation industrielle.

L'Ethernet standard comprend les couches PHY, liaison de données, réseau et transport (qui utilisent soit TCP/IP soit UDP/IP comme transport), et peut être considéré comme un mécanisme de communication qui apporte rendement, vitesse et polyvalence. En revanche, les protocoles Industrial Ethernet, par exemple PROFINET, utilisent la couche application de la pile Industrial Ethernet (Figure 2).

Figure 2 : Pile logicielle Industrial Ethernet. Les protocoles Industrial Ethernet tels que PROFINET fonctionnent dans la couche application. (Source de l'image : PROFINET)

Figure 2 : Pile logicielle Industrial Ethernet. Les protocoles Industrial Ethernet tels que PROFINET fonctionnent dans la couche application. (Source de l'image : PROFINET)

Pour en savoir plus, voir Concevoir des applications IoT renforcées avec des réseaux d'alimentation et de données basés sur Industrial Ethernet.

Une passerelle vers l'Industrie 4.0

La mise à jour des anciens systèmes d'automatisation d'usine RS-232 et RS-485 vers l'Industrial Ethernet est une tâche ardue pour les concepteurs. Une grande usine peut compter des milliers de PLC et des dizaines de kilomètres de câblage. Les coûts et les perturbations engendrés par le remplacement des anciens systèmes ne sont pas envisageables pour de nombreuses entreprises. Or, sans mise à niveau, un site de production ne pourra pas bénéficier des gains de productivité promis par l'Industrial Ethernet.

Une stratégie pour limiter les coûts et les perturbations consiste à investir dans une dorsale Industrial Ethernet tout en conservant les bus série, les PLC et les machines hérités. Ensuite, lorsque des machines sont remplacées ou lorsque de nouvelles machines sont ajoutées à l'usine, elles peuvent être spécifiées de sorte à être interopérables avec la dorsale Ethernet. Cela permet à l'usine d'être progressivement mise à jour avec les dernières normes de communication sans interruptions de production ni problèmes majeurs de trésorerie.

Cependant, une telle stratégie crée une discontinuité entre les réseaux RS-232/RS-485 et Industrial Ethernet. Cette discontinuité peut être corrigée à l'aide d'un dispositif de communication de passerelle industrielle tel que le 7940124932 ou le 7940124933 (Figure 3) de Weidmüller. Chaque passerelle est une solution unique offrant un moyen économique de déplacer des données entre les PLC et les périphériques, en utilisant différents protocoles et sans nécessiter de câblage supplémentaire ou de passerelles multiples.

Ces passerelles de Weidmüller offrent deux ports Ethernet et deux (dans le modèle 7940124932) ou quatre (dans le modèle 7940124933) ports série. Elles prennent en charge EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP et S7comm (un protocole Industrial Ethernet de Siemens) jusqu'à 10 Mb/s. Les ports Ethernet acceptent un connecteur RJ45 à 8 broches. Côté série, les passerelles peuvent gérer les protocoles série Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM et HostLink. Notez que même si la prise en charge série s'applique aux normes RS-232/RS-485, l'entrée série vers la passerelle se fait via le connecteur RJ45 à 8 broches de style Ethernet plutôt que via le type RS-232/RS-485. Les passerelles sont interopérables avec les PLC d'Automation Direct, GE, Rockwell Automation, Schneider et Siemens. Les passerelles peuvent être montées sur rail DIN, et elles fonctionnent sur une plage de températures de 0°C à 55°C avec une entrée de 12 V à 24 V.

Figure 3 : Le dispositif de communication de passerelle industrielle 7940124933 rapproche l'Industrial Ethernet et jusqu'à quatre réseaux série RS-232/RS-485. La version 7940124932 prend en charge deux ports série. (Source de l'image : Weidmüller)

Figure 3 : Le dispositif de communication de passerelle industrielle 7940124933 rapproche l'Industrial Ethernet et jusqu'à quatre réseaux série RS-232/RS-485. La version 7940124932 prend en charge deux ports série. (Source de l'image : Weidmüller)

Une fois configurées via un navigateur, les passerelles de Weidmüller ne requièrent aucun autre équipement pour transférer les données série formatées pour l'un des protocoles série RS-232/RS-485 pris en charge vers l'un des protocoles Industrial Ethernet pris en charge, ou vice versa. Les données peuvent être transférées vers et depuis n'importe quel port dans n'importe quelle combinaison sans qu'il ne soit nécessaire de modifier le code PLC.

Premiers pas avec les passerelles industrielles

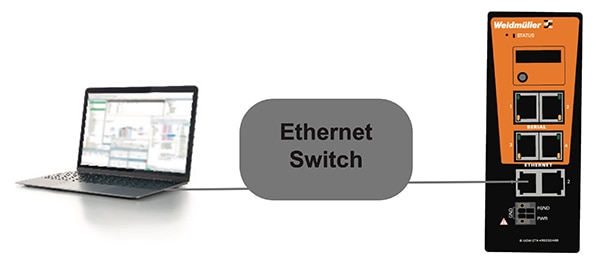

La configuration d'une passerelle de Weidmüller implique simplement de connecter le dispositif à un commutateur Ethernet, puis de brancher un PC de l'autre côté du commutateur (Figure 4). Une fois cette opération effectuée, la passerelle peut être connectée à l'alimentation 12 V-24 V. Le PC peut alors être utilisé pour se connecter via une fenêtre de navigateur dans laquelle la boîte de dialogue de passerelle principale s'affiche. Des boîtes de dialogue simplifient ensuite la configuration du réseau Industrial Ethernet, ainsi que l'ajout d'équipements réseau Ethernet et série à la passerelle. Enfin, les ports série de la passerelle sont définis pour correspondre à la configuration des ports série du contrôleur connecté.

Figure 4 : La configuration de la passerelle industrielle consiste à connecter le dispositif à un commutateur Ethernet et à une alimentation, puis à connecter un PC au commutateur et enfin à configurer la passerelle via un navigateur. (Source de l'image : Weidmüller)

Figure 4 : La configuration de la passerelle industrielle consiste à connecter le dispositif à un commutateur Ethernet et à une alimentation, puis à connecter un PC au commutateur et enfin à configurer la passerelle via un navigateur. (Source de l'image : Weidmüller)

La clé de la capacité de la passerelle à communiquer entre des dispositifs utilisant des protocoles différents est l'utilisation de données de balises. La passerelle permet le mouvement des données de balises entre différents dispositifs connectés.

Les balises sont essentielles lors de la programmation de PLC modernes. Ce sont des noms attribués à des variables de tout type stockées dans la mémoire du PLC. Voici quelques exemples de noms de balise : "#DATETIME", "HEARTBEAT" et "Switch_Group1_IP". Les balises sont stockées dans la mémoire du PLC dans une base de données de balises.

Dans cette base de données de balises, tous les blocs fonctionnels (par exemple, relais, temporisateurs et compteurs) et les variables de programme (par exemple, une valeur de temporisateur appelée "Transmitter_ RF_ Mute_Timer"), ainsi que tous les autres objets, sont stockés en tant que variables balisées avec des attributs tels que : valeur initiale, flottant, chaîne, entier, booléen (on/off), texte ASCII, entrées discrètes et sorties discrètes. L'approche par balises permet une approche plus efficace d'une programmation plus complexe mais requiert (comme avec d'autres langages de programmation structurés) que le développeur attribue les balises des variables ainsi que le type de données avant leur utilisation dans le programme. Des tables de données peuvent également être définies dans la base de données de balises.

Pour chaque PLC connecté à la passerelle, le développeur doit spécifier les balises à partir desquelles les données seront lues et les balises dans lesquelles ces données seront ensuite écrites. Cela nécessite que les balises de chaque PLC connecté à la passerelle soient programmées dans la passerelle avant de pouvoir les utiliser pour la communication sur le réseau.

Cette opération s'effectue à partir du PC connecté à la passerelle via le commutateur Ethernet. En sélectionnant l'icône "Add Tag" dans la fenêtre du navigateur de configuration, une boîte de dialogue est activée, dans laquelle le développeur peut spécifier le nom de la balise, le type de données, l'adresse et d'autres informations connexes si nécessaire. Il est également possible d'accélérer le processus en important des balises à partir d'un fichier .csv (Figure 5).

Figure 5 : Boîte de dialogue pour la programmation de la passerelle de Weidmüller avec les propriétés des balises PLC. Les balises sont des noms attribués à des variables de tout type stockées dans la mémoire du PLC. (Source de l'image : Weidmüller)

Figure 5 : Boîte de dialogue pour la programmation de la passerelle de Weidmüller avec les propriétés des balises PLC. Les balises sont des noms attribués à des variables de tout type stockées dans la mémoire du PLC. (Source de l'image : Weidmüller)

Une fois que les balises de tous les dispositifs connectés sont entrées, l'étape suivante consiste à créer une "carte de balises". La carte de balises permet à la passerelle de lire les données dans les registres d'un PLC source et de les écrire dans le dispositif de destination correct. Les données dans les registres constituent en fait la charge utile de la communication. La charge utile est extraite de la balise source à l'aide du protocole PLC source, puis délivrée à la mémoire de la passerelle pour être transmise à la balise de destination à l'aide du protocole du dispositif de destination. Il n'est pas essentiel que les balises source et destination aient le même type de données.

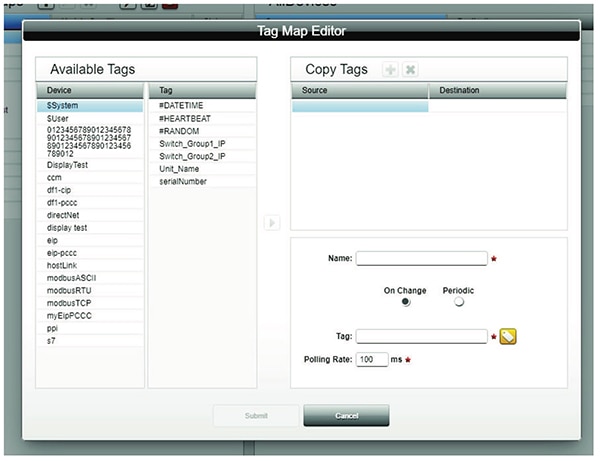

La création de la carte de balises est effectuée à partir du PC connecté au commutateur Ethernet via l'icône "Add Tag Map", qui ouvre la boîte de dialogue "Tag Map Editor" (Figure 6). Chaque PLC connecté au réseau aura besoin de sa propre carte de balises. Dans la boîte de dialogue, le dispositif cible est sélectionné et chaque balise à utiliser comme source de données est mappée à une destination de données. Le processus est ensuite répété pour tous les dispositifs connectés.

Figure 6 : Pour chaque PLC connecté, la boîte de dialogue Tag Map Editor permet de mapper chaque source de données de balises à une destination de données. Le processus est répété pour tous les dispositifs connectés. (Source de l'image : Weidmüller)

Figure 6 : Pour chaque PLC connecté, la boîte de dialogue Tag Map Editor permet de mapper chaque source de données de balises à une destination de données. Le processus est répété pour tous les dispositifs connectés. (Source de l'image : Weidmüller)

La dernière étape du processus consiste à activer la carte de balises pour initier la communication entre les balises source et de destination hébergées sur les périphériques du réseau. Une visionneuse de cartes de balises sur le PC permet de vérifier que les données source correctes sont dirigées vers la destination correcte.

Conclusion

L'Industrie 4.0 améliore la productivité et le rendement de production. Cependant, elle implique une nouvelle infrastructure Industrial Ethernet, dont l'installation est coûteuse et source de perturbations. Comme illustré, les passerelles industrielles permettent une introduction progressive de l'Industrie 4.0 en comblant le fossé entre les réseaux RS-232/RS-485 existants et la mise en place progressive de l'infrastructure Industrial Ethernet. Grâce à ces solutions, les équipements et les réseaux peuvent être progressivement mis à niveau au fil des mois ou des années avec un minimum de perturbations.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.