Les E/S multiprotocoles à distance simplifient le contrôle des machines et permettent les calculs OEE

Avec la contribution de Rédacteurs nord-américains de DigiKey

2025-11-06

La simplification du contrôle des machines à l'aide d'E/S à distance commence dans l'usine, s'étend au réseau de commande puis atteint l'armoire de commande et le cloud. La consolidation est un aspect important et peut être prise en charge par des blocs d'E/S multiprotocoles.

Différents protocoles, comme Ethernet, IO-Link et Modbus RTU, sont optimisés pour des applications spécifiques. Au lieu de router des câbles individuels pour chaque machine, capteur et actionneur jusqu'à un contrôleur central, les systèmes d'E/S multiprotocoles à distance utilisent un seul câble réseau pour agréger les données de plusieurs dispositifs de terrain utilisant des protocoles différents. Cette consolidation réduit considérablement le câblage, diminue les coûts et améliore la flexibilité, l'évolutivité et la maintenance des systèmes.

L'agrégation des données, facilitée par la consolidation, est également nécessaire pour simplifier la mise en œuvre des calculs d'efficacité globale des équipements (OEE). L'OEE est une mesure complète de l'efficacité des processus de fabrication, combinant disponibilité, performances et qualité. L'OEE fournit des données cruciales pour prendre des décisions éclairées et basées sur les données afin d'optimiser les processus de production, ce qui se traduit par une réduction des coûts, une augmentation de la production, une meilleure qualité des produits et une rentabilité accrue.

Cet article examine comment les blocs multiprotocoles de Banner Engineering prennent en charge la connectivité E/S à distance et l'OEE dans l'ensemble du réseau industriel, des machines, capteurs et autres dispositifs de terrain dans l'usine aux armoires de commande et au cloud.

L'utilisation d'indicateurs OEE permet d'obtenir des informations basées sur les données claires concernant les performances de l'usine. Cela peut se traduire par une productivité accrue, des coûts réduits, une qualité améliorée et une prise de décision globale plus éclairée.

L'OEE est basée sur une équation simple aux implications puissantes (Figure 1).

- La disponibilité mesure le pourcentage du temps de production planifié par rapport au temps de fonctionnement réel de l'équipement = temps de fonctionnement réel / temps de production planifié. Si une machine est programmée pour fonctionner pendant 24 heures (1440 minutes) mais ne fonctionne que pendant 20 heures (1200 minutes) en raison d'arrêts imprévus, la disponibilité est de 1200/1440 = 83,3 %.

- Les mesures de performances comparent la vitesse réelle de production au taux maximum = (temps de cycle maximum x total produit) / temps d'exécution. Si une machine a un temps de cycle maximum de 1 unité par minute et une durée de fonctionnement de 1200 minutes, et qu'elle ne produit que 1000 unités, ses performances sont de (1 min/unité x 1000 unités) / 1200 min = 83,3 %

- La qualité mesure le pourcentage d'unités conformes = unités conformes / nombre total d'unités produites. Par exemple, si une machine produit 1000 unités, mais que 20 sont mises au rebut ou présentent des défauts à corriger, la qualité est de 980 / 1000 = 98 %

- OEE = 83,3 % (disponibilité) × 83,3 % (performances) × 98 % (qualité) = 68,0 %

Figure 1 : Les calculs utilisés pour l'OEE sont simples, mais les implications de l'OEE sont étendues et importantes. (Source de l'image : Banner Engineering)

Figure 1 : Les calculs utilisés pour l'OEE sont simples, mais les implications de l'OEE sont étendues et importantes. (Source de l'image : Banner Engineering)

Défis liés à la mise en œuvre OEE en usine

L'obtention des données nécessaires à la mise en œuvre de l'OEE peut s'avérer complexe. La collecte de données précises et en temps réel pour toutes les machines constitue un défi majeur, en particulier pour les machines plus anciennes et les îlots d'automatisation.

La saisie manuelle des données ralentit non seulement la collecte des données, mais peut également entraîner des erreurs et des inexactitudes de saisie, telles qu'une mauvaise classification des temps d'arrêt et des défauts, conduisant à des mesures OEE incorrectes ou faussées.

Des données ponctuelles, précises et exhaustives sont essentielles à la mise en œuvre efficace des programmes OEE. Cela va au-delà de l'usine et inclut l'intégration avec les systèmes existants, tels que les systèmes de planification des ressources d'entreprise (ERP) ou les systèmes de gestion de maintenance assistée par ordinateur (GMAO), les programmes de maintenance prédictive et d'autres systèmes avancés de l'Industrie 4.0. Les solutions d'E/S à distance, en particulier celles qui incluent des capacités de traitement en périphérie, peuvent constituer un outil précieux pour la mise en œuvre de l'OEE.

Solutions d'E/S à distance

Les concentrateurs d'E/S à distance rapprochent les modules d'E/S des dispositifs de terrain, tels que les capteurs et les actionneurs, en les connectant à un contrôleur via un seul bus réseau. Cela réduit les coûts de câblage, simplifie l'intégration et améliore la disponibilité.

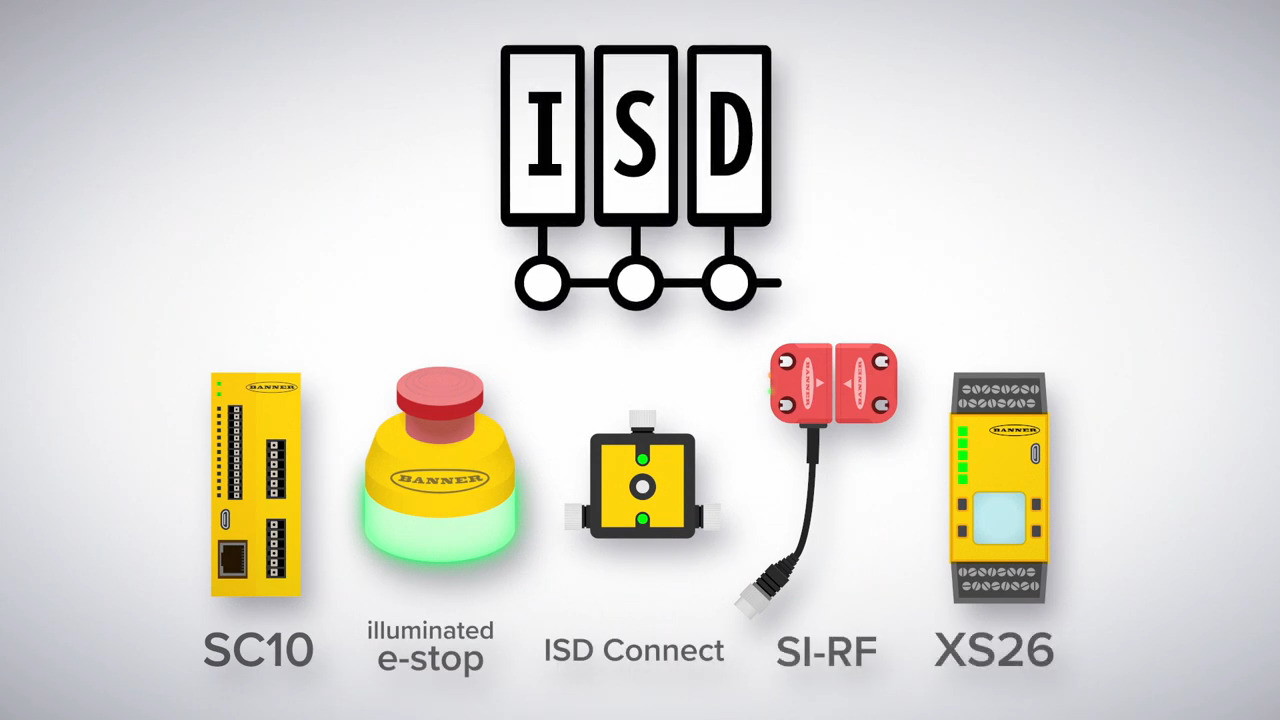

Les principaux dispositifs réseau prenant en charge les solutions d'E/S multiprotocoles à distance incluent les blocs Ethernet multiprotocoles, les maîtres IO-Link, les concentrateurs IO-Link, les blocs d'E/S Modbus RTU, et plus (Figure 2).

Figure 2 : Exemples des nombreuses configurations d'E/S à distance proposées par Banner Engineering. (Source de l'image : Banner Engineering)

Figure 2 : Exemples des nombreuses configurations d'E/S à distance proposées par Banner Engineering. (Source de l'image : Banner Engineering)

Plusieurs de ces dispositifs d'E/S à distance affichent un indice de protection IP67 pour une utilisation dans les environnements industriels difficiles, et les maîtres et contrôleurs incluent le traitement en périphérie et le stockage de données pour simplifier l'intégration dans les applications OEE. Les exemples incluent :

- Les quatre ports maîtres Modbus indépendants du DXMR90-X1 peuvent être utilisés pour connecter plusieurs dispositifs et convertir les données Modbus en protocoles Ethernet industriels courants tels que PROFINET et EtherNet/IP.

- Jusqu'à quatre dispositifs IO-Link, tels que des capteurs, des concentrateurs et des systèmes d'éclairage, peuvent être pris en charge avec les fonctions du DXMR90-4K en tant que maître et contrôleur intégrant une conversion de protocole pour communiquer avec une grande variété de systèmes de contrôle industriels, notamment EtherNet/IP, PROFINET, Modbus/TCP et Modbus RTU. Pour les applications avec jusqu'à huit dispositifs IO-Link, les concepteurs peuvent se tourner vers le DXMR110-8K, qui offre les mêmes capacités de conversion de protocole.

- Les E/S discrètes à huit ports peuvent également être prises en charge avec le R95C-8B21-MQ qui convertit les signaux discrets des capteurs et des dispositifs connectés en protocole Modbus.

Les convertisseurs pour la connexion des capteurs sont également essentiels. Les capteurs plus anciens avec une sortie de courant analogique de 4-20 mA peuvent être connectés à un réseau IO-Link à l'aide du convertisseur en ligne S15C-I-KQ. Les capteurs qui produisent des sorties NPN ou PNP discrètes peuvent utiliser le convertisseur en ligne S15C-B22-MQ pour la connexion à un réseau Modbus.

Des concentrateurs peuvent être utilisés pour consolider les signaux dans l'usine. Le R90C-4B21-KQ est un concentrateur IO-Link discret à 4 ports qui permet de connecter des dispositifs discrets non-IO-Link à un système IO-Link, en consolidant et en transmettant leurs signaux à un maître IO-Link. Il présente des indices de protection IP65, IP67 et IP68.

Concentrateurs IO-Link pour armoires de commande

Les concentrateurs IO-Link pour armoires de commande constituent un autre outil puissant et économique pour la mise en œuvre OEE, l'amélioration de la collecte de données, la réduction des temps d'arrêt et la simplification de la maintenance. En centralisant de multiples capteurs discrets et analogiques, les concentrateurs rationalisent le câblage et permettent un accès direct et en temps réel aux données détaillées de performances et de diagnostic nécessaires à la mise en œuvre de l'OEE.

Lorsque des concentrateurs IO-Link pour armoires de commande sont requis, les concepteurs peuvent se tourner vers la série IC70 de Banner. Ces concentrateurs simplifient l'intégration des capteurs et actionneurs individuels dans un système de contrôle, éliminant ainsi le recours à des modules d'E/S supplémentaires.

La surveillance des ports et les modes de retard intégrés permettent d'implémenter des fonctions logiques de base sans dépendre de l'automate programmable (PLC) du système, accélérant ainsi la configuration et simplifiant la programmation. Les LED d'état permettent le diagnostic en temps réel, garantissant un dépannage rapide et précis et minimisant les temps d'arrêt.

Le modèle IC70-16P-K (Figure 3) est conçu pour les dispositifs PNP, tandis que le modèle IC70-16N-K est destiné aux dispositifs NPN. Les deux modèles présentent 16 canaux et un indice environnemental IP20 adapté à une utilisation dans les armoires de commande, et ils peuvent être montés sur un rail DIN standard de 35 mm.

Figure 3 : Ce concentrateur IO-Link pour armoires de commande est répertorié IP20 et peut connecter jusqu'à 16 dispositifs PNP. (Source de l'image : Banner Engineering)

Figure 3 : Ce concentrateur IO-Link pour armoires de commande est répertorié IP20 et peut connecter jusqu'à 16 dispositifs PNP. (Source de l'image : Banner Engineering)

Connectivité sans fil et OEE

Les connexions sans fil à l'armoire de commande et au cloud sont cruciales pour la mise en œuvre de l'OEE. En éliminant les limites des systèmes câblés, la connectivité sans fil peut accroître la flexibilité opérationnelle, l'évolutivité et l'efficacité.

Banner propose des solutions d'E/S sans fil compatibles avec divers protocoles d'automatisation, notamment Modbus/TCP, Modbus RTU et EtherNet/IP, pour les communications entre automates programmables, interfaces homme-machine ou autres hôtes locaux. Ces contrôleurs sans fil peuvent interagir avec des ports série locaux, des ports E/S locaux et des dispositifs radio ISM locaux, et les connecter à Internet via une connexion cellulaire ou une connexion réseau Ethernet filaire.

Les contrôleurs DXM700-B1 et DXM1200-B2R1 permettent tous les deux la communication sans fil à l'aide de la passerelle sans fil Sure Cross DX80 ou de la radio MultiHop de Banner avec les bandes ISM de 900 MHz ou 2,4 GHz disponibles pour la communication à longue portée. Ils sont dotés de ports de communication RS-485, Ethernet et USB conformes aux normes de l'industrie.

Les deux dispositifs incluent un contrôleur logique interne avec des règles d'action et une programmation ScriptBasic permettant de développer des solutions simples ou complexes pour traiter, enregistrer et contrôler les données vers/depuis plusieurs radios et capteurs sans fil. Ils sont également dotés de voyants LED et d'écrans LCD programmables intégrés (Figure 4).

Figure 4 : Contrôleur DXM1200-B2 (à gauche) et contrôleur DXM700-B1 (à droite). (Source de l'image : Banner Engineering)

Figure 4 : Contrôleur DXM1200-B2 (à gauche) et contrôleur DXM700-B1 (à droite). (Source de l'image : Banner Engineering)

Les deux contrôleurs peuvent se connecter à des services cloud, tels que Connected Data Solutions (CDS) de Banner, pour la visualisation et l'analyse des données, et ils utilisent un processeur M7 de 300 MHz avec 16 Mo de mémoire embarquée. Ils peuvent envoyer des alertes par e-mail et par SMS, ils prennent en charge l'enregistrement des données sur une carte microSD externe (jusqu'à 8 Go) et ils fonctionnent tous les deux avec la même alimentation de 12 VCC à 30 VCC.

Les principales différences résident dans leurs environnements d'application. Le DXM700 est doté d'un boîtier IP20, fournissant une protection modérée pour les installations en intérieur, et utilise un montage sur rail DIN. Le DXM1200 est doté d'un boîtier IP67, offrant une protection robuste contre la poussière et l'eau. Il convient aux conditions extérieures difficiles, permettant le montage sur panneau ou mural.

Ces dispositifs présentent également des connexions Ethernet différentes. Le DXM700 est doté d'un jack RJ45 et utilise un câble Ethernet standard. Le DXM1200 est équipé d'un connecteur M12 (codé D) de qualité industrielle plus robuste, conçu pour résister aux vibrations et aux contraintes environnementales.

Conclusion

Les contrôleurs et maîtres E/S multiprotocoles à distance de Banner Engineering, en particulier les séries filaires DXMR et les solutions sans fil DXM, incluent des capacités de traitement en périphérie qui leur permettent de consolider et de traiter les données localement, ce qui est crucial pour la mise en œuvre de l'OEE et d'autres applications Internet industriel des objets (IIoT). Banner propose également des convertisseurs de protocole en ligne et des concentrateurs IO-Link pour armoires de commande qui simplifient le câblage, permettent la configuration et la surveillance à distance et réduisent les coûts. Ces dispositifs permettent l'intégration efficace des équipements existants et nouveaux.

Lectures recommandées :

- Concevoir et déployer rapidement des systèmes de vision industrielle intelligents

- Comment concevoir un réseau superposé modulaire pour l'optimisation du traitement des données de l'Industrie 4.0 dans l'IIoT

- Optimiser les architectures de communication de l'Industrie 4.0 avec des concentrateurs et des convertisseurs E/S multiprotocoles

- Utiliser des PLC cybersécurisés avec sécurité intégrée pour l'automatisation industrielle haute vitesse

- Comment la surveillance multicapteur des actifs peut améliorer les performances dans les data centers et dans les usines et la logistique de l'Industrie 4.0

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.