Appliquer les fonctions de programmabilité, de mise en réseau et de détection à distance sans sorties des blocs d'alimentation de table

Avec la contribution de Rédacteurs nord-américains de DigiKey

2020-08-06

Les alimentations sont disponibles dans un choix extrêmement étendu de caractéristiques, de tailles physiques et de facteurs de forme. Bien qu'il soit courant d'optimiser la taille, le rendement et le coût, en particulier dans les applications à puissance limitée comme les dispositifs corporels, il existe des applications où les paramètres de blocs d'alimentation (PSU) doivent être ajustés une fois qu'un bloc est déployé et utilisé. C'est notamment le cas des blocs d'alimentation pour les environnements et les applications de tests automatisés ou de table.

Cela a donné naissance à des alimentations qui offrent divers degrés de flexibilité sur le terrain, s'étendant des mises à jour de micrologiciels en direct (OTA) pour optimiser le rendement, à la surveillance et au contrôle à distance permanents pour garantir la précision, l'évolutivité, la redondance et l'équilibrage de charge efficace des réseaux d'alimentations. Les caractéristiques de programmabilité peuvent accélérer la conception et l'évaluation des produits, améliorer les fonctionnalités du système et fournir la flexibilité requise. Cependant, parmi le choix toujours plus large d'options programmables disponibles, certaines se distinguent particulièrement.

Cet article étudie les rôles, les fonctions et les caractéristiques des blocs d'alimentation nouvelle génération avancés, qui sont bien plus que de simples alimentations autonomes, précises et réactives dans leurs propres boîtiers. Il explore ensuite les caractéristiques et les capacités, ainsi que les avantages consécutifs des blocs d'alimentation nouvelle génération, entièrement en réseau et hautement programmables de XP Power à titre d'exemple.

Comparaison d'un bloc d'alimentation et d'une alimentation à cadre ouvert

Dans de nombreuses conceptions, l'alimentation CA/CC est intégrée sur le circuit imprimé principal ou sur un circuit séparé qui est « caché » dans un coin. Dans d'autres produits, cependant, un bloc d'alimentation distinct, indépendant et séparé est requis. Ces alimentations, parfois appelées alimentations à cadre ouvert, sont autonomes et répondent aux exigences requises en matière de conditionnement, de performances et de réglementation. Nombre d'entre elles sont disponibles auprès de plusieurs fournisseurs en tant que seconde source ou source alternative en ce qui concerne la forme, l'ajustement et la fonction.

Ces alimentations, illustrées par des unités telles que l'UCH600PS36 de XP Power, une alimentation à cadre ouvert de 36 volts (V), 4,16 ampères (A), 600 watts (W), n'ont pas d'interface utilisateur car aucune n'est requise (Figure 1). Au lieu de cela, elles sont intégrées dans le produit final sans aucune possibilité d'ajustement par l'utilisateur une fois qu'elles sont en place. Elles présentent des connexions entrée/sortie minimales : entrée CA, sortie CC, et éventuellement des sorties de détection à distance.

Figure 1 : Une alimentation à cadre ouvert telle que l'UCH600PS36 est conçue pour être intégrée dans le produit final sans offrir d'accès à l'utilisateur final ou d'ajustement des divers paramètres de performances. (Source de l'image : XP Power)

Figure 1 : Une alimentation à cadre ouvert telle que l'UCH600PS36 est conçue pour être intégrée dans le produit final sans offrir d'accès à l'utilisateur final ou d'ajustement des divers paramètres de performances. (Source de l'image : XP Power)

En revanche, les projets d'ingénierie ont besoin d'une alimentation avec une interface flexible et conviviale, implémentée via une combinaison de commutateurs, de boutons, de boutons programmables, de compteurs, d'indicateurs et même d'un affichage alphanumérique. Ces blocs d'alimentation entièrement ajustables sont conçus pour permettre un réglage pratique des paramètres, notamment la tension de sortie, le courant maximum et la limitation de tension/courant, entre autres facteurs. Ils répondent aux besoins des ingénieurs pendant les phases de conception, d'évaluation des prototypes et de débogage, et sont généralement appelés alimentations de « laboratoire » ou de « table ». Ils peuvent également être montés en rack dans une disposition fixe, semi-permanente pour des raisons de commodité et de netteté, dans le cadre d'un équipement de test automatisé (ATE) ou d'une autre installation à long terme (Figure 2).

Figure 2 : Les blocs d'alimentation de table sont utilisés sur le banc d'essai des ingénieurs, mais ils sont aussi souvent montés en rack avec d'autres unités de test pour fournir un ensemble complet d'instruments. (Source de l'image : UKARANet, United Kingdom Amateur Radio Astronomy Network)

Figure 2 : Les blocs d'alimentation de table sont utilisés sur le banc d'essai des ingénieurs, mais ils sont aussi souvent montés en rack avec d'autres unités de test pour fournir un ensemble complet d'instruments. (Source de l'image : UKARANet, United Kingdom Amateur Radio Astronomy Network)

Les blocs d'alimentation actuels doivent répondre à des besoins plus sophistiqués que ceux des blocs d'alimentation d'il y a quelques décennies, même si leur fonction de base est la même. En plus des lectures de base de la tension et du courant, et du réglage manuel de la valeur de tension de sortie, un bloc d'alimentation doit permettre d'autres fonctions dirigées manuellement ainsi que l'accès à distance.

Les blocs d'alimentation tels que les alimentations CC programmables série PLS600 de XP Power répondent à ces exigences en permettant l'ajustement des paramètres de fonctionnement via des commandes simples et pratiques sur le panneau avant et via diverses options de connectivité sur le panneau arrière, notamment les interfaces USB, Ethernet et analogique (Figure 3). De plus, le bloc d'alimentation doit surveiller sa propre situation et celle de la charge, et rendre compte de la situation directement et à distance, à la fois à la demande et à titre d'exception, afin de maintenir la confiance dans le bloc lui-même ainsi que dans le système dans son ensemble.

Figure 3 : Le panneau avant (en haut) des blocs série PLS600 est fonctionnel et épuré tout en prenant en charge de puissantes fonctions de surveillance et d'accès utilisateur ; le panneau arrière (en bas) inclut le cordon d'alimentation et les connecteurs pour les interfaces USB, Ethernet et analogique. (Source de l'image : XP Power)

Figure 3 : Le panneau avant (en haut) des blocs série PLS600 est fonctionnel et épuré tout en prenant en charge de puissantes fonctions de surveillance et d'accès utilisateur ; le panneau arrière (en bas) inclut le cordon d'alimentation et les connecteurs pour les interfaces USB, Ethernet et analogique. (Source de l'image : XP Power)

Les fonctions du panneau avant (illustrées par les chiffres 1 à 7 dans la Figure 3) sont décrites plus en détail dans le manuel d'utilisation, mais sont, par ordre croissant : mise sous tension/hors tension ; réglage du courant ; réglage de la tension ; mise sous tension/hors tension de la sortie ; affichage ; et prises de sortie.

La gamme PLS600 se compose de cinq blocs à sortie CC, du PLS6003033 CC 30 V au PLS6004002.5 400 V, tous d'une puissance nominale maximum de 600 W.

La programmation complète offre des avantages supplémentaires

C'est une chose d'affirmer qu'un bloc d'alimentation est « programmable », mais il est important de clarifier ce que cela signifie pour un bloc d'alimentation moderne. Tout d'abord, le bloc d'alimentation doit avoir une tension de sortie ajustable par l'utilisateur plutôt que fixe ; dans de nombreux cas, le bloc d'alimentation peut également fonctionner comme une source de courant ajustable par l'utilisateur. Pour des raisons pratiques, les valeurs de ces paramètres primaires sont facilement ajustées en fonction des besoins à partir du panneau avant. Outre l'affichage numérique, les commandes rotatives restent le moyen le plus confortable de régler ou d'ajuster rapidement les valeurs souhaitées.

Les autres paramètres que les utilisateurs peuvent régler incluent les valeurs importantes de protection contre les surtensions (OVP), de protection contre les surintensités (OCP) et même de protection contre la surpuissance (OPP). Cette dernière valeur est utile pour les applications dans lesquelles le souci n'est pas la limite de puissance de 600 W du bloc d'alimentation PLS600, mais la quantité maximum de puissance (tension × courant) que la charge doit être autorisée à tirer de l'alimentation pour éviter tout dommage.

Souvent, après avoir effectué divers ajustements de la tension, du courant, de la puissance ou d'autres points de consigne, sous la pression du temps et le stress du débogage et des tests, les utilisateurs peuvent négliger par inadvertance d'enregistrer les valeurs qu'ils ont effectivement définies pour ces facteurs. Pour cette raison et d'autres, les blocs d'alimentation PLS600 permettent l'affichage rapide des valeurs des paramètres. De plus, ces valeurs sont toutes stockées en interne, de sorte qu'il n'est pas nécessaire de les redéfinir à la mise sous tension.

Une telle programmabilité de base n'est que le premier aspect d'un bloc d'alimentation vraiment polyvalent. Pour de nombreuses situations de test et d'évaluation, il est nécessaire que l'alimentation exécute un « script » prédéfini en temps réel, indépendant d'une connexion réseau. Pour cela, la série PLS600 offre une capacité de script intégrée sophistiquée qui permet aux utilisateurs d'écrire des programmes personnalisés pour la génération de profils de sortie définis par l'utilisateur afin de répondre à une grande variété d'exigences uniques, et de les télécharger sur l'alimentation pour les exécuter sur commande.

Cela permet aux alimentations de jouer un rôle avancé dans le système plus global et donc d'être un élément efficace dans une séquence de performances du produit ou un test du cycle de vie avancé comme un test HALT (Highly Accelerated Life Test), et éventuellement d'aider à trouver des anomalies subtiles liées aux caractéristiques du sous-système d'alimentation du produit final.

Connectivité et contrôle, d'une version simple à une version en réseau

Même si un bloc d'alimentation de table doit être doté d'un panneau avant avec des commandes pratiques et conviviales pour un accès de base et immédiat, cela ne suffit pas pour une alimentation niveau système efficace. En plus des commandes rotatives pratiques pour le réglage de la tension et du courant, la série PLS600 prend également en charge le contrôle à distance via des entrées de commandes USB, Ethernet et analogiques.

La commande analogique peut sembler être un anachronisme, mais elle permet la configuration directe et aisée d'un scénario de commande à distance de base, et elle peut être nécessaire dans certaines situations héritées. Notez que les instruments de table ont tendance à avoir une longue durée de vie et qu'il existe encore des unités GPIB (General Purpose Interface Bus) IEEE-488 en service. La commande analogique est également pratique lorsque l'alimentation est utilisée dans une configuration de rétroaction en boucle fermée où la tension d'alimentation doit être ajustée en temps réel en fonction d'une tension détectée ou dérivée.

Au-delà de cette commande analogique de base, tous les blocs d'alimentation PLS600 sont certifiés LXI (LAN eXtensions for Instrumentation), répondant ainsi aux normes d'interopérabilité pour les instruments basés LAN. Les pilotes LabVIEW et IVI (Interchangeable Virtual Instrument) standard sont disponibles pour une utilisation avec tous les logiciels standard. Les blocs prennent en charge SCPI (Standard Commands for Programmable Instruments), et les logiciels basés SCPI développés par l'utilisateur sont également pris en charge. Les entrées USB et Ethernet sont conformes à SCPI et disposent de pilotes LabVIEW disponibles sur le site Web de National Instruments. Pour garantir les valeurs de réglage et de lecture, les blocs d'alimentation incluent des convertisseurs analogique-numérique et numérique-analogique 12 bits intégrés pour une mesure et un rapport précis de la tension et du courant.

La combinaison d'une configuration en réseau et à distance avec la possibilité de modifier manuellement les valeurs, ou de le faire sous le contrôle d'un programme, et de rendre compte de l'état de l'alimentation et des conditions d'alarme est plus que pratique. Elle réduit la nécessité pour les ingénieurs de surveiller l'unité testée et de rechercher et corréler les anomalies au fur et à mesure qu'elles se produisent. L'utilisation de ce système en combinaison avec des instruments tels qu'un enregistreur de données ou un oscilloscope numérique avec une mémoire profonde et des déclencheurs appropriés permet d'exécuter des tests à long terme et de télécharger ensuite les résultats pour une analyse plus complète.

Détection à distance et étalonnage

Toutes les sorties conductrices et tous les rails d'alimentation sont soumis à des chutes de tension (V) courant- résistance (IR). Un calcul de base utilisant la loi d'Ohm (V = IR) montre l'ampleur du problème. Par conséquent, la tension délivrée à la charge peut facilement se situer de quelques millivolts en dessous de sa valeur nominale au niveau de l'alimentation, à des dizaines, voire de centaines de millivolts

Une façon de gérer cette chute est de compenser en augmentant la tension nominale au niveau du bloc d'alimentation d'un montant égal à la chute, mais cela est considéré comme une mauvaise pratique car la chute IR est fonction du courant absorbé et donc fluctue. En conséquence, la tension à la charge peut s'avérer trop élevée à des moments où le courant et la chute IR résultante sont faibles.

C'est pourquoi la solution classique consiste à utiliser la détection à distance via deux sorties supplémentaires dans une configuration de détection Kelvin. Dans cette configuration, la tension réelle à la charge est détectée et renvoyée à l'alimentation pour ajuster dynamiquement la sortie de sorte que la tension à la charge ait toujours la valeur souhaitée. Cette solution largement utilisée est acceptée comme une pratique courante et fonctionne généralement bien, mais elle présente certains inconvénients.

Tout d'abord, deux sorties supplémentaires sont requises, ce qui peut sembler trivial mais augmente l'encombrement Ensuite, il n'est pas toujours facile d'ajouter deux contacts à faible résistance supplémentaires à la charge, surtout lorsque les contacts de charge n'ont pas été conçus pour les accueillir. Quiconque a essayé de connecter des sorties de détection 24 AWG à des bornes à vis ou autres conçues pour le rail d'alimentation 14/12/10 AWG conducteur a fait l'expérience directe de la difficulté.

Enfin, ces deux sorties de détection supplémentaires peuvent sembler n'être que des fils passifs, mais ce n'est pas le cas. Électriquement, elles forment une boucle de rétroaction pour un amplificateur qui se trouve être une alimentation. Chaque fois qu'il y a une telle boucle de rétroaction, il existe la possibilité d'un captage de bruit ou même d'une oscillation en raison de la boucle non contrainte et généralement mal définie. Ainsi, si la détection à distance peut résoudre le problème de chute IR, elle peut aussi causer un problème plus insidieux d'oscillation de la sortie d'alimentation. Un filtrage supplémentaire approprié peut être nécessaire, mais ce filtrage peut également modifier et dégrader la réponse transitoire dynamique de l'alimentation.

Détection à distance - Sans sorties induisant des chutes IR

Pour éviter les problèmes mécaniques, électriques et même esthétiques liés à la détection à distance, la série PLS600 offre une approche alternative utilisant une technologie propriétaire pour compenser numériquement ces résistances sans recourir à des fils supplémentaires. En bref, l'utilisateur invoque le mode de détection à distance à partir du panneau avant, court-circuite les fils de charge à la charge et règle le courant du bloc d'alimentation à un niveau au moins égal à celui que la charge doit absorber (Figure 4).

Figure 4 : Les blocs d'alimentation PLS600 de XP Power prennent en charge un schéma unique de pré-compensation de la chute IR, éliminant le recours à des sorties de détection à distance supplémentaires. (Source de l'image : XP Power)

Figure 4 : Les blocs d'alimentation PLS600 de XP Power prennent en charge un schéma unique de pré-compensation de la chute IR, éliminant le recours à des sorties de détection à distance supplémentaires. (Source de l'image : XP Power)

Le bloc d'alimentation mesure le courant de sortie et la chute de tension totale dans les fils de charge, puis calcule la résistance des fils de charge. Le bloc d'alimentation peut alors ajuster en temps réel la tension de sortie à ses bornes d'alimentation pour corriger la chute dans les câbles de charge. Par conséquent, il n'est pas nécessaire d'avoir des sorties de détection distinctes dans l'installation proprement dite.

Les blocs d'alimentation avancés offrent également une flexibilité d'étalonnage

Bien que les blocs d'alimentation tels que ceux de la série PLS600 n'aient normalement pas besoin d'être étalonnés, il peut y avoir des circonstances où les performances de tension de sortie du bloc doivent être vérifiées et où certains ajustements d'étalonnage sont nécessaires. Pour étalonner la tension et le courant de sortie ainsi que la tension et le courant affichés, la série PLS600 requiert un voltmètre étalonné et un shunt d'ampèremètre étalonné.

Le bloc d'alimentation est défini en mode étalonnage et sa sortie est laissée ouverte avec seulement le voltmètre connecté. En bref, la valeur affichée du bloc d'alimentation et la valeur du voltmètre correspondent, et le bouton du panneau du bloc d'alimentation est enfoncé pour enregistrer les valeurs. Ensuite, le shunt est connecté à la sortie et le voltmètre est connecté au shunt. La sortie du bloc d'alimentation est enfin ajustée jusqu'à ce que le voltmètre externe indique exactement le courant affiché sur l'écran de l'alimentation (Figure 5). Notez que la tension affichée sur le compteur dépend de la valeur du shunt utilisé, toujours selon la loi d'Ohm.

Figure 5 : Un processus simple en deux étapes est utilisé pour étalonner les blocs d'alimentation de XP Power : une mesure de la tension de sortie en circuit ouvert suivie d'une mesure de la tension sur un shunt de charge étalonné. (Source de l'image : XP Power)

Figure 5 : Un processus simple en deux étapes est utilisé pour étalonner les blocs d'alimentation de XP Power : une mesure de la tension de sortie en circuit ouvert suivie d'une mesure de la tension sur un shunt de charge étalonné. (Source de l'image : XP Power)

Comment obtenir plus de tension ou de courant

Bien que les blocs d'alimentation de la série PLS600 soient proposés dans des combinaisons de tension et de courant nominaux, il y aura sans aucun doute des circonstances où plusieurs de ces paramètres seront nécessaires. La solution évidente est d'avoir une alimentation plus importante, avec l'inconvénient d'un coût supplémentaire. Cela peut être difficile à justifier, car il se peut que cette alimentation ne soit nécessaire que pendant une courte période. Une alternative consiste à envisager de mettre deux ou plusieurs blocs d'alimentation PLS600 en série pour plus de tension, ou en parallèle pour plus de courant.

Cependant, pour obtenir cette augmentation de tension ou de courant, il ne suffit pas de connecter deux alimentations en série ou en parallèle. Lorsqu'elles sont combinées de cette manière, l'un des trois événements suivants se produira probablement :

- La configuration ne fournit pas la sortie nécessaire, est incontrôlable, et les alimentations risquent d'être endommagées.

- La configuration fonctionne à peu près, mais pas avec les performances, la précision, la régularité ou la confiance nécessaires.

- Tout fonctionne très bien, soit par chance — ce qui n'est généralement pas une bonne tactique d'ingénierie — soit grâce à une conception délibérée.

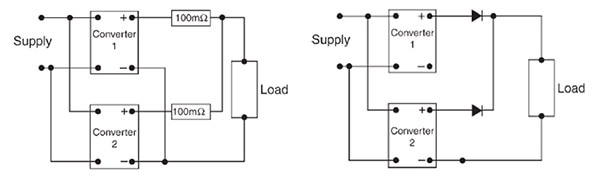

Les résultats n°1 et n°2 sont indésirables et inacceptables, bien qu'il existe des moyens de contourner leurs défauts dans une certaine mesure, avec certains composants externes soigneusement répertoriés et sélectionnés, tels que des résistances de partage du courant ou des diodes d'isolement (Figure 6). Un schéma similaire est utilisé pour l'appariement de tensions. Même si cela fonctionne, les performances globales sont limitées par les spécifications de la plus petite des deux alimentations et par les inadéquations entre les composants ajoutés, et dégradées par ces composants également.

Figure 6 : Des composants externes tels que des résistances de partage du courant (à gauche) ou des diodes d'isolement (à droite) peuvent être utilisés pour placer deux blocs d'alimentation en parallèle afin d'obtenir une capacité de courant supplémentaire, mais les performances sont alors dégradées. (Source de l'image : XP Power)

Figure 6 : Des composants externes tels que des résistances de partage du courant (à gauche) ou des diodes d'isolement (à droite) peuvent être utilisés pour placer deux blocs d'alimentation en parallèle afin d'obtenir une capacité de courant supplémentaire, mais les performances sont alors dégradées. (Source de l'image : XP Power)

Par conséquent, l'idée générale est qu'il est beaucoup moins problématique d'utiliser une seule alimentation répertoriée pour l'application plutôt que deux ou plusieurs alimentations en parallèle ou en série. Cependant, ce résultat n°3 souhaitable de « bon fonctionnement » se produira si les alimentations sont spécifiquement conçues pour un fonctionnement en série ou en parallèle, comme c'est le cas des blocs d'alimentation série PLS600.

Pour placer les blocs d'alimentation PLS600 en parallèle ou en série, une alimentation doit être configurée en tant que maître et les autres alimentations doivent être configurées en tant qu'esclave. Jusqu'à deux alimentations (et elles doivent être identiques) peuvent être connectées en série pour augmenter la tension, tandis que jusqu'à quatre blocs identiques peuvent être utilisés en parallèle pour augmenter le courant. La configuration et la désignation des blocs maîtres et esclaves sont effectuées via le panneau de commande avant, et il existe certaines limites maximum à connaître et à comprendre pour des raisons de sécurité et de performances.

Rack et empilement pour efficacité, discipline et rendement

L'aspect visuel des plans de travail des ingénieurs va de raisonnablement soigné à incroyablement désordonné. La réalité est que de nombreux plans de travail sont propres et nets au départ, mais souvent, le désordre s'accumule et les blocs d'alimentation et leurs câbles viennent ajouter à ce désordre. Dans d'autres cas, le bloc d'alimentation fait partie d'un ensemble d'instruments qui ont été montés en rack pour une ou plusieurs raisons :

- Il fait partie d'un équipement de test automatisé indépendant ou d'un projet d'évaluation à long terme.

- Pour assurer l'intégrité du système et améliorer la fiabilité en veillant à ce que chaque élément ait sa place prévue et que tous les câbles soient dotés de réducteurs de tension.

- Pour un besoin de transport et de réinstallation éventuelle.

Pour ces raisons, XP Power propose le kit de montage en rack PLS600 pour les blocs d'alimentation PLS600 (Figure 7).

Figure 7 : Le kit de montage en rack PLS600 de XP Power facilite l'installation d'un seul bloc PLS600 ou de deux blocs côte à côte dans un châssis standard. (Source de l'image : XP Power)

Figure 7 : Le kit de montage en rack PLS600 de XP Power facilite l'installation d'un seul bloc PLS600 ou de deux blocs côte à côte dans un châssis standard. (Source de l'image : XP Power)

Comme tous les membres de la série PLS600 ont la même taille de boîtier, le kit fonctionne pour tous. L'installation d'un bloc d'alimentation à l'aide de ce kit est une tâche rapide et simple, et le kit permet de monter deux blocs d'alimentation côte à côte.

Conclusion

Les blocs d'alimentation de table sont très différents, dans leur forme et leurs fonctions, des blocs embarqués qui n'offrent que peu ou pas de commandes ou de réglages utilisateur. Les blocs d'alimentation de table ou de laboratoire sont des instruments essentiels pour le développement de prototypes, le débogage et les tests, ainsi qu'en tant que bancs d'essai fixes. Un bloc d'alimentation de laboratoire bien conçu et riche en fonctionnalités, comme ceux de la série PLS600 de XP Power, offre à la fois des performances supérieures et les capacités et fonctions supplémentaires nécessaires à une utilisation efficace et flexible, qu'il s'agisse des commandes de panneau avant pratiques ou de l'accès en réseau et à la programmabilité par script.

Références

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.