La solution d'acquisition de données d'ADI s'impose dans les systèmes lithographiques avancés de fabrication de puces

Avec la contribution de Rédacteurs nord-américains de DigiKey

2025-02-13

Le marché des équipements de fabrication de semi-conducteurs (SME) pourrait connaître une croissance substantielle au cours des cinq prochaines années, stimulée par l'augmentation prévue des ventes de puces à semi-conducteurs qui devraient passer de 600 milliards de dollars en 2022 à 1000 milliards de dollars en 2030. Les capteurs sont au cœur des systèmes de lithographie avancés utilisés dans la fabrication de puces.

La fabrication de puces à semi-conducteurs complexes, hautes performances — et de plus en plus petites — repose en grande partie sur des processus de lithographie extrêmement précis et sensibles, qui sont essentiels pour imprimer des motifs complexes sur des plaquettes de silicium et autres substrats.

Les systèmes de lithographie avancés font appel à des techniques extrêmement précises et sensibles, qui permettent non seulement d'améliorer le rendement du processus, mais également de minimiser les déchets et d'optimiser l'efficacité de l'usine. Pour atteindre la précision submicronique et nanométrique essentielle à la production de masse de circuits intégrés, ces systèmes s'appuient sur des milliers de capteurs pour surveiller et contrôler la position, la température, l'énergie et le mouvement.

Les performances globales du système dépendent de la précision et de la reproductibilité des performances de chaque capteur. Des algorithmes avancés interprètent de grands volumes de données de capteurs et coordonnent les ajustements nécessaires de manière infime mais détaillée à l'aide de milliers d'actionneurs.

Analog Devices, Inc. (ADI) s'appuie sur sa technologie de micromodule (µModule) de chaîne de signaux afin de fournir une solution d'acquisition de données (DAQ) analogique-numérique miniaturisée et hautes performances pour surveiller et contrôler les sous-systèmes lithographiques de fabrication de semi-conducteurs, et relever les défis de production auxquels sont confrontés les fabricants de plaquettes et de dispositifs intégrés.

Contexte applicatif

La miniaturisation continue des semi-conducteurs entraîne des gains de performances dans tous les domaines, des smartphones aux superordinateurs, ainsi que exigences de traitement de l'intelligence artificielle générative (GenAI), de l'informatique quantique, de l'IoT et de l'edge computing. Des processus avancés et des systèmes de contrôle innovants sont requis pour répondre aux exigences de miniaturisation des semi-conducteurs, avec des circuits de seulement un dix-millième de la largeur d'un cheveu humain.

La lithographie est une technologie fondamentale dans la fabrication des semi-conducteurs, permettant la création de motifs précis sur des plaquettes de silicium et d'autres substrats pour créer des circuits intégrés. Elle utilise des photomasques et des rayonnements ou des faisceaux lumineux puissants et extrêmement précis pour transférer les détails du motif de conception d'une puce sur des plaquettes, qui sont recouvertes d'un matériau photorésistant. Le matériau photorésistant réagit à la lumière, et la plaquette est traitée avec des produits chimiques pour graver les pistes du circuit dans le substrat de la plaquette. Plusieurs photomasques sont utilisés dans un processus de stratification.

Les systèmes lithographiques de fabrication de semi-conducteurs hautement spécialisés et extrêmement complexes sont produits par un nombre très restreint d'entreprises capables de relever les défis techniques et de financer les activités de recherche et de développement coûteuses nécessaires pour poursuivre l'innovation dans ce domaine.

ASML est le leader du secteur et domine le marché de la lithographie avancée avec ses systèmes à ultraviolet extrême (EUV) exclusifs de pointe, essentiels à la production des puces les plus avancées. Avec des coûts pouvant atteindre des centaines de millions de dollars, les systèmes les plus avancés de l'entreprise sont désormais capables de produire des puces avec des caractéristiques inférieures à 2 nm, permettant un plus grand nombre de transistors par puce et un espacement plus faible entre les transistors. L'entreprise fournit également des systèmes à ultraviolet profond (DUV) qui utilisent des longueurs d'onde plus importantes, adaptées à une production plus rentable de couches de couches intermédiaires et existantes sur des puces fabriquées à des nœuds de 14 nm, 28 nm et plus.

D'autres systèmes lithographiques de fabrication de semi-conducteurs sont produits par Canon et Nikon, axés sur la lithographie DUV et les technologies traditionnelles pour la fabrication de nœuds moins avancés utilisés dans les systèmes MEMS, les semi-conducteurs de puissance et les applications industrielles.

Atteindre une précision extrême

Les processus de lithographie requièrent une précision extrême pour obtenir des motifs à l'échelle submicronique. Les capteurs et les actionneurs sont cruciaux pour maintenir la précision et le rendement, permettant des avancées technologiques continues dans le développement de semi-conducteurs plus petits, plus puissants et plus écoénergétiques.

Les capteurs jouent un rôle essentiel dans le contrôle des actionneurs, en fournissant un retour d'informations en temps réel, une correction des erreurs et une compensation environnementale :

- Les capteurs de position mesurent la position exacte des plaquettes, des photomasques et des lentilles

- Les capteurs de vibrations détectent et compensent les vibrations susceptibles de perturber l'alignement

- Les capteurs environnementaux surveillent la température, l'humidité et la qualité de l'air pour minimiser les influences environnementales sur la précision

- Les capteurs de force et de contrainte garantissent que les actionneurs appliquent les forces correctes pendant l'alignement et le positionnement

Les capteurs fournissent les données essentielles en temps réel pour la rétroaction en boucle fermée afin d'ajuster les actionneurs de manière dynamique, garantissant l'alignement et la précision du motif. Ils détectent les écarts en temps réel pour éviter les défauts dans les plaquettes à motifs et assurer l'alignement parfait du photomasque et de la plaquette, ce qui est crucial pour les conceptions de puces multicouches. Ils sont également essentiels pour minimiser les retards causés par les désalignements ou les reprises.

Interaction des capteurs et des actionneurs

Les systèmes de lithographie DUV et EUV s'appuient tous les deux sur des dizaines de milliers de capteurs pour atteindre la précision et la fiabilité essentielles à une fabrication de semi-conducteurs efficace à haut rendement. Alors que les fabricants d'équipements cherchent à atteindre l'échelle du picomètre pour la lithographie de nouvelle génération, le rôle des capteurs et des actionneurs pour garantir la précision et la fiabilité devient de plus en plus critique. L'interaction et la gestion transparentes de ces composants sont essentielles au succès des systèmes de lithographie.

La gestion de ces capteurs requiert un traitement des données en temps réel et des systèmes de contrôle avancés. L'interaction entre les capteurs et les actionneurs dans les systèmes de lithographie doit être méticuleusement orchestrée pour atteindre la précision et la fiabilité exigées par les fabricants de semi-conducteurs et leurs clients. Les processus complexes reposent sur des mécanismes de rétroaction en temps réel, des algorithmes de commande sophistiqués et une intégration transparente entre des sous-systèmes complexes.

Les capteurs surveillent en permanence des paramètres tels que la position, la température, la pression et les vibrations. Tout écart par rapport aux paramètres souhaités doit être corrigé en temps réel. Les actionneurs sont programmés pour répondre à des ajustements à l'échelle micro ou nano afin de positionner la plaquette ou le masque et de régler avec précision la mise au point optique ou l'alignement de la source lumineuse.

Lors du positionnement des porte-plaquettes, les capteurs suivent les mouvements avec une précision subnanométrique. Des actionneurs, tels que des moteurs linéaires ou des éléments piézoélectriques, ajustent dynamiquement la position du porte-plaquette pour maintenir un alignement précis avec le photomasque. Des capteurs d'alignement optique surveillent le trajet de la lumière, et des actionneurs ajustent les miroirs ou les lentilles pour garantir la mise au point et la précision du motif.

Commande centralisée

Les unités de commande centralisée surveillent et traitent les données de milliers de capteurs et envoient des commandes aux actionneurs. Ces systèmes utilisent des processeurs haute vitesse et des algorithmes sophistiqués pour gérer les interactions de manière transparente, garantissant ainsi la synchronisation entre plusieurs sous-systèmes. Pour atteindre une précision de l'ordre du nanomètre, les délais de traitement des données et de réponse des actionneurs doivent être minimaux.

Les capteurs et les actionneurs sont connectés via des protocoles de communication à haut débit et faible latence tels qu'EtherCAT, Ethernet ou des interfaces propriétaires. Ces réseaux facilitent l'échange rapide de données et la coordination entre les composants.

La dérive des lectures des capteurs ou des performances des actionneurs est détectée grâce à la surveillance et compensée à l'aide d'algorithmes de contrôle adaptatif. Les algorithmes d'apprentissage automatique analysent les données historiques pour prédire les écarts potentiels ou l'usure de l'équipement, permettant ainsi une maintenance prédictive et une optimisation des performances des actionneurs.

Avec la réduction continue des nœuds de semi-conducteurs, le rôle de l'intégration des capteurs et des actionneurs devient de plus en plus critique. Les interféromètres mesurent la position du porte-plaquette avec une précision nanométrique, tandis que les actionneurs ajustent dynamiquement la position du porte-plaquette en fonction du retour d'informations des capteurs d'alignement et de vibrations. Les capteurs optiques surveillent la mise au point et l'intensité de la lumière, et les actionneurs piézoélectriques ajustent les lentilles ou les miroirs pour maintenir la mise au point et projeter avec précision les conceptions de circuits sur la plaquette. Des caméras ou des capteurs optiques sont également utilisés pour détecter des particules ou des irrégularités, les actionneurs étant alors sollicités pour repositionner la plaquette ou le masque afin d'éviter les défauts ou pour lancer des procédures de nettoyage automatisées.

Performances de la chaîne de signaux

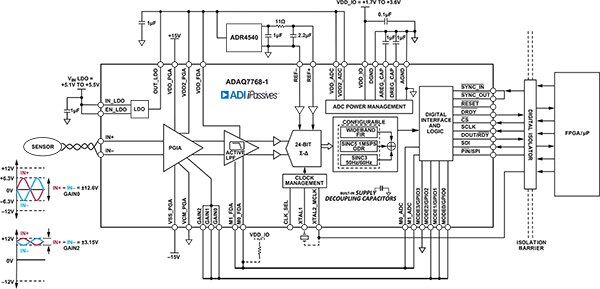

Dans tous les systèmes lithographiques de fabrication de semi-conducteurs, les performances de chaque capteur sont essentielles. L'ADAQ7768-1 d'ADI (Figure 1) est un système DAQ basé sur les technologies µModule de l'entreprise, conçu pour simplifier et améliorer les performances des systèmes de mesure et de contrôle de précision. La solution de système en boîtier (SiP) unique intègre des blocs d'amplification à impédance d'entrée élevée, d'antirepliement, de mise en forme des signaux, de conversion analogique-numérique (A/N) et de filtrage numérique configurable.

Figure 1 : Système d'acquisition de données µModule ADAQ7768-1 d'ADI. (Source de l'image : Analog Devices, Inc.)

Figure 1 : Système d'acquisition de données µModule ADAQ7768-1 d'ADI. (Source de l'image : Analog Devices, Inc.)

En intégrant des composants passifs tels que des résistances et des condensateurs, et des composants actifs tels que des amplificateurs opérationnels, des références, des régulateurs à faible chute de tension (LDO) et des convertisseurs A/N, les μModules garantissent les performances d'une chaîne de signaux complète en présence de variations de température et d'alimentation. Cela garantit des chaînes de signaux hautes performances précises et reproductibles pour l'acquisition de signaux de capteurs de pression, de température et de vibrations.

L'ADAQ7768-1 intègre plusieurs composants dans un seul µModule, comme illustré dans le schéma fonctionnel à la Figure 2. Il s'agit notamment d'un convertisseur analogique-numérique (CAN) 24 bits de précision, de composants de mise en forme des signaux tels que des amplificateurs et des filtres, et de circuits de référence et de gestion de l'alimentation.

Figure 2 : Schéma fonctionnel du micromodule ADAQ7768-1. (Source de l'image : Analog Devices, Inc.)

Figure 2 : Schéma fonctionnel du micromodule ADAQ7768-1. (Source de l'image : Analog Devices, Inc.)

Le CAN 24 bits permet des mesures précises de paramètres sensibles tels que les niveaux de vibrations dans les porte-plaquettes, les variations thermiques dans les assemblages optiques et les erreurs de positionnement subnanométriques.

Plusieurs capteurs, tels que des capteurs de pression, de température et de vibrations, peuvent être connectés au circuit d'entrée analogique (AFE) de l'ADAQ7768-1, qui comprend plusieurs composants actifs et passifs. Plusieurs modules peuvent être utilisés en parallèle pour gérer les données d'un large éventail de capteurs, tels que ceux surveillant l'alignement des porte-plaquettes ou les conditions environnementales.

Le bruit de l'alimentation peut avoir un impact direct sur la précision et la fiabilité des mesures du système lithographique, mais l'ADAQ7768-1 a été conçu pour fonctionner avec une seule alimentation, simplifiant ainsi la conception du système et réduisant le besoin de circuits de gestion de l'alimentation externes supplémentaires.

La conception de gestion de l'alimentation minimise l'ondulation et le bruit de l'alimentation, un facteur essentiel pour maintenir la haute précision du CAN 24 bits à faible bruit intégré et de la chaîne de mise en forme des signaux.

L'ADAQ7768-1 est conçu pour fonctionner avec une seule entrée régulée de 5,3 V, avec une variation mineure de la plage de tensions d'entrée entre 5,1 V et 5,5 V. Le module inclut des LDO internes pour fournir une alimentation propre et stable à ses différents sous-systèmes internes.

L'ADAQ7768-1 réduit la complexité de conception en évitant aux concepteurs d'avoir à se procurer et à étalonner les composants individuels de la chaîne de signaux, ce qui contribue à rationaliser les phases de prototypage et de test, et donc à réduire les délais de mise sur le marché.

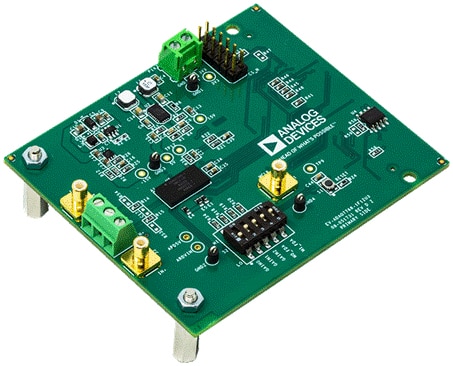

Les concepteurs de produits peuvent utiliser la carte d'évaluation EVAL-ADAQ7768-1 d'ADI (Figure 3) pour simplifier le prototypage, accélérer le développement et aider à valider les conceptions d'acquisition de données de précision qui intègrent l'ADAQ7768-1 dans leurs systèmes. Cela est essentiel pour garantir que les systèmes fonctionnent comme prévu dans les processus de positionnement et d'alignement subnanométriques.

Figure 3 : Carte d'évaluation d'ADI pour le prototypage et le test d'applications basées sur la solution d'acquisition de données ADAQ7768-1. (Source de l'image : Analog Devices, Inc.)

Figure 3 : Carte d'évaluation d'ADI pour le prototypage et le test d'applications basées sur la solution d'acquisition de données ADAQ7768-1. (Source de l'image : Analog Devices, Inc.)

La carte d'évaluation fournit une plateforme entièrement fonctionnelle pour tester l'ADAQ7768-1 avec des composants de chaîne de signaux pré-assemblés, et elle offre un fonctionnement plug-and-play avec des microcontrôleurs ou des équipements de test standard. Les concepteurs peuvent évaluer et optimiser les performances de leurs conceptions, effectuer des tests dans diverses conditions environnementales et tester différents types de capteurs et sources de signaux pour déterminer la mise en forme des signaux d'entrée optimale.

Conclusion

Les systèmes lithographiques avancés, qui s'appuient sur des milliers de capteurs pour la surveillance et le contrôle, sont essentiels à la fabrication de semi-conducteurs plus petits et plus puissants. Les capteurs jouent un rôle crucial dans le contrôle des actionneurs, en fournissant un retour d'informations en temps réel et en garantissant la précision et le rendement dans la fabrication de semi-conducteurs. Le système d'acquisition de données ADAQ7768-1 d'ADI simplifie et améliore les systèmes de mesure et de contrôle de précision, en intégrant des blocs de mise en forme, de conversion et de traitement des signaux. Grâce à son format compact, à sa haute précision et à sa facilité d'utilisation, il constitue un outil précieux pour le développement d'équipements de lithographie nouvelle génération exigeant une précision et une fiabilité extrêmes.

Avertissement : les opinions, convictions et points de vue exprimés par les divers auteurs et/ou participants au forum sur ce site Web ne reflètent pas nécessairement ceux de DigiKey ni les politiques officielles de la société.